Worum es geht

Erfahren Sie, was korrektive Instandhaltung ist, wie der führende Fork-Hersteller Vetter sie umsetzt und welche Typen der Instandhaltung eine Alternative sind.

Was ist korrektive, bzw. reaktive Instandhaltung? Eine kurze Einführung.

Korrektive Instandhaltung ist die Instandhaltung einer defekten Maschine, um sie wieder in einen normalen Betriebszustand zu versetzen. Korrektive Wartung kann aufgeschobene und sofortige Wartung umfassen. Bei aufgeschobener reaktiven Wartung handelt es sich um Instandhaltungstätigkeiten, die nicht unmittelbar nach der Fehlererkennung durchgeführt, sondern nach gegebenen Instandhaltungsrichtlinien aufgeschoben worden sind.

Wann ist eine korrektive Instandhaltung zu empfehlen?

Die korrektive, beziehungsweise reaktive Instandhaltung eignet sich insbesondere dann, wenn bei einem Maschinenausfall keine signifikanten Folgekosten entstehen und Reparaturen oder Instandsetzungsmaßnahmen ohne größeren Aufwand durchzuführen sind. Andernfalls stehen die Ansätze der präventiven Instandhaltung oder prädiktiven Instandhaltung zur Verfügung. Diese Ansätze ermöglichen, Maschinenausfälle vorzubeugen, sodass keine oder weniger korrektive Maßnahmen notwendig sind.

Ein Beispiel für korrektive Instandhaltung: Das Unternehmen Vetter

Unser Kunde Vetter Forks beschäftigt etwa 500 Mitarbeiter und produziert Gabelzinken für Gabelstapler. Nach Toyota ist es der weltweit führende Hersteller von Gabelzinken.

Der Anwendungsfall

Das Instandhaltungsteam von Vetter hält die Produktionslinie am Laufen. Im Laufe des Tages können allerdings verschiedene Fehler auftreten, die sofort behoben werden müssen. Um den Überblick über alle Fehler zu behalten und die Lösungsfindung zu verfolgen, benötigt das Team eine geeignete digitale Lösung.

Ausgangssituation

Das Instandhaltungsteam von Vetter arbeitete bereits vor der Einführung von Operations1 mit einer digitalen Lösung. Das Team nutzte eine Instandhaltungssoftware, die von einer Software-Agentur individuell entwickelt wurde. Eine Software, die jedoch im Laufe der Zeit nicht weiterentwickelt wurde. Da es an Verbesserungen und neuen Funktionen mangelte, entschied sich Vetter für eine neue Software, die dem neuesten Stand der Technik entsprach. Ein webbasiertes Software-as-a-Service-Produkt wie Operations1 entwickelt sich kontinuierlich auf Basis von unternehmensübergreifenden Best Practices weiter.

Die Lösung mit Operations1

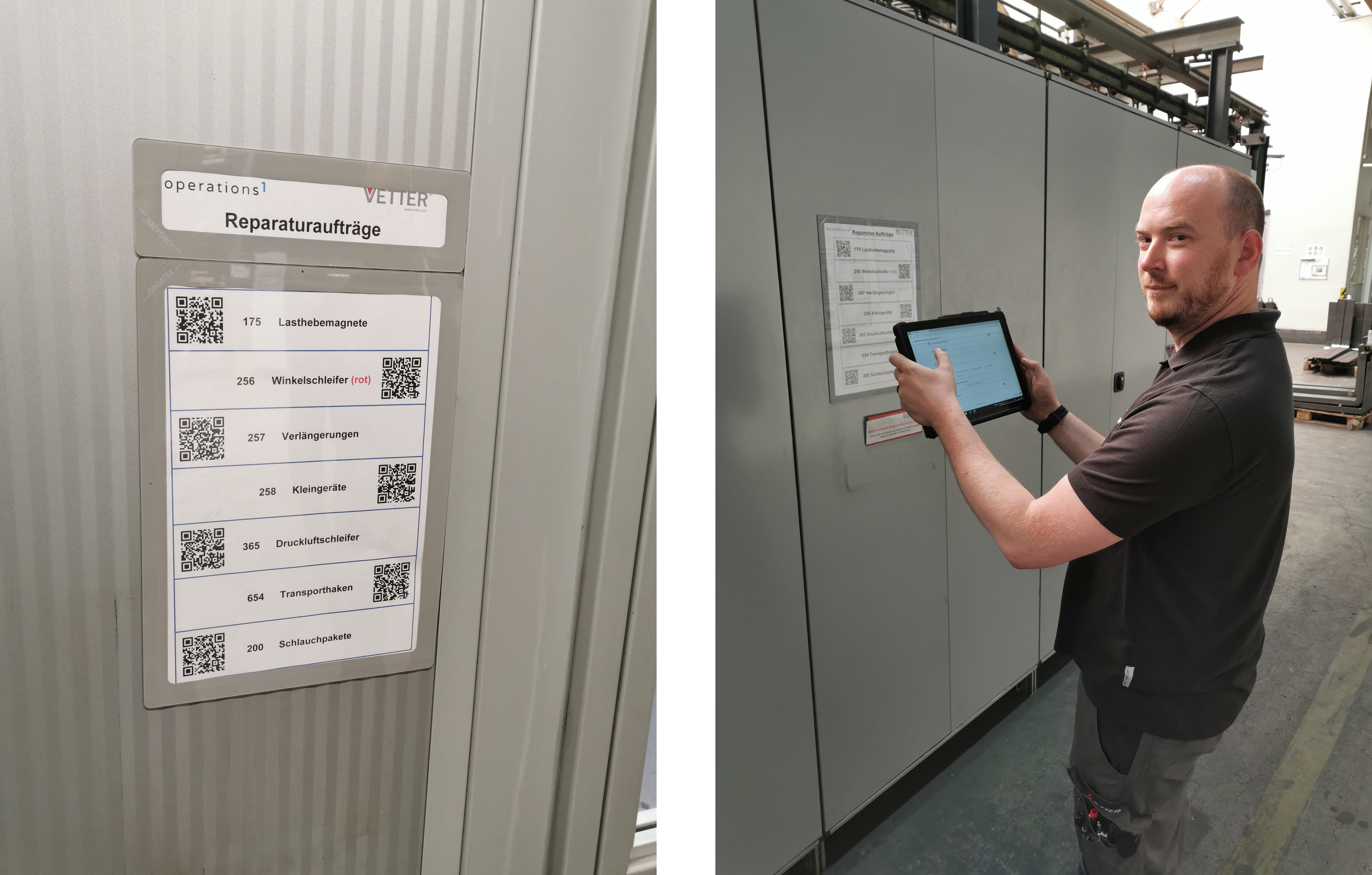

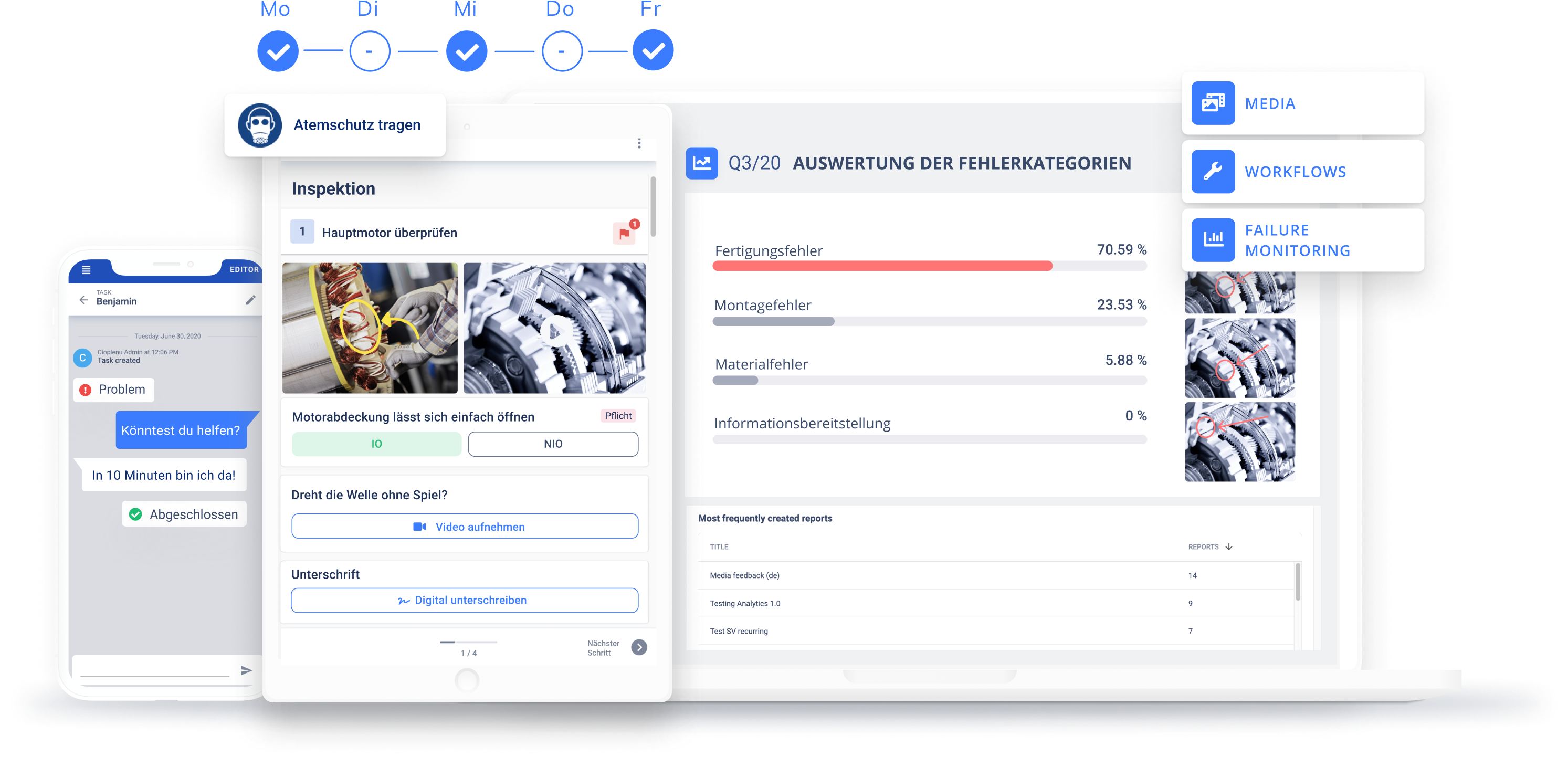

Die Operations1-Software wurde innerhalb weniger Stunden bereitgestellt. Der Ansatz der Cloud-Architektur machte es einfach, die Software schnell einzuführen. Anschließend arbeitete das Operations1-Kundenteam partnerschaftlich mit den Kollegen von Vetter zusammen, um den Anwendungsfall produktiv zu setzen. Das Instandhaltungsteam von Vetter nutzt Operations1 dabei für jegliche Instandhaltungsprozesse. Sie setzen Operations1 auf allen Produktionsflächen und im Dreischichtbetrieb ein. Das Störungsmeldungsmanagement wird ebenfalls über Operations1 abgewickelt. Sobald das Team einen Fehler an einer Maschine feststellt, beginnt der Prozess:

Der Instandhaltungsmitarbeiter scannt einen QR-Code in der Nähe der Maschine

Ein Vorfall (Aufgabe) wird auf Operations1 erstellt

Bilder, Videos und Kommentare werden hinzugefügt, um die defekte Maschine und ihre möglichen Lösungen zu beschreiben

Die Aufgabe wird einem Instandhaltungsmitarbeiter zugewiesen, der den Lösungsprozess leiten wird

Der Fortschritt der Lösungsfindung wird in der Aufgabe aktualisiert

Das gesamte Wartungsteam kommuniziert über Operations1, um Zeit zu sparen und Wissen zu teilen und die Lösungsfindung nachvollziehbar zu machen

Sobald der Vorfall gelöst ist, werden die Informationen auf dem Operations1 Dashboard aktualisiert

Das Instandhaltungsteam von Vetter arbeitet nun effizienter und reagiert schneller auf unvorhergesehene Vorfälle. Operations1 hilft Vetter bei der Verwaltung von Vorfällen in Echtzeit und ermöglicht die gemeinsame Lösungsfindung auf einer Plattform.

Vor- und Nachteile korrektiver Instandhaltung

Vorteile der korrektiven Instandhaltung sind beispielsweise:

Geringere Kosten: Kurzfristig kann die korrektive Instandhaltung in einigen Fällen kostengünstiger sein, weil sie sich um das Problem kümmert, wenn es auftritt. Es ist kein Arbeitsaufwand für die Verfolgung, Überwachung und Verwaltung des Maschinenzustands erforderlich.

Einfacher Prozess: Da die korrektive Instandhaltung von Natur aus reaktiv ist, kann sie eine einfache Lösung sein, die sehr wenig Planung oder Management erfordert.

Gelegenheit zur Inspektion: Der Abschluss einer Instandsetzungsmaßnahme bietet auch die Gelegenheit, ein Gerät aufgrund eines Fehlers zu überprüfen, bevor es zu einer größeren Unterbrechung kommt.

Zu den Nachteilen einer übermäßigen Nutzung korrektiver Instandhaltung gehören:

Unvorhersehbarkeit: Wenn Sie eine Anlage nur dann reparieren, wenn sie kaputt geht, ist ihr Betrieb auf lange Sicht sehr unberechenbar. Darüber hinaus werden die Ursachen der Probleme in der Regel nicht erkannt und können daher nicht effizient behoben werden. Abhilfe schafft hier ein Wartungsplan.

Unterbrechung der Produktion: Wenn ein kritisches Ausrüstungsteil ausfällt, kann dies Ihre gesamte Produktionslinie zum Stillstand bringen, was zu Ausfallzeiten und unproduktiven Mitarbeitern führt.

Verkürzte Lebensdauer der Anlagen: Wenn Sie sich nicht um Ihre Anlagen kümmern und die Wartung nur dann durchführen, wenn Komponenten kaputt gehen, verkürzen Sie die Gesamtlebensdauer Ihrer Anlagen.

Fazit

Der Fork-Hersteller Vetter zeigt eindrucksvoll einen erfolgreichen Einsatz von korrektiver Instandhaltung durch die Unterstützung einer digitalen Plattform. Um Vorfälle zu vermeiden, eigenen sich Ansätze der vorbeugenden Instandhaltung.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Markus Glotzbach

Während seiner beruflichen Laufbahn sammelte Markus tiefe Einblicke bei Unternehmen und Konzernen unterschiedlicher Industrien und kennt die Digitalisierungshürden und Probleme auf dem Shopfloor. Vor seinem Wechsel zu Operations1 studierte er International Management (MA) und war im Cloud Computing- sowie im SaaS-Telematik-Bereich tätig.