Worum es geht

Erfahren Sie in diesem Beitrag, wie der Wartungsplan Ihre Mitarbeiter sicher und zuverlässig durch jegliche Aufgaben führt und somit eine wichtige Funktion in produzierenden Unternehmen einnimmt.

Übersichtlicher Wartungsplan als wichtiger Faktor für die erfolgreiche Instandhaltung

Alle wiederkehrenden Arbeiten und Sicherheitsmaßnahmen werden im Wartungsplan terminiert: Wartungspläne legen fest, wann spezifische Wartungsmaßnahmen an Maschinen umgesetzt werden müssen. Durch und durch eine aufwändige und herausfordernde Prozedur für Instandhalter, denn es gilt, die optimale Balance aus effizientem Mitarbeitereinsatz und maximaler Anlagenverfügbarkeit sicherzustellen.

Welche Kriterien muss ein Wartungsplan erfüllen?

1. Übersichtlich: Mitarbeiter können schnell und intuitiv verstehen, welche Aufgaben zu welchem Zeitpunkt durchgeführt werden müssen.

2. Sicher: Der Aufbau des Plans minimiert Fehlerquellen wie beispielsweise das Ausführen unnötiger Wartungsarbeiten oder das Auslassen notweniger Wartungsarbeiten.

3. Dynamisch: Wartungsintervalle lassen sich einfach durch die Rückführung von Erkenntnissen anpassen, z. B. Verkürzung des Wartungsintervalls aufgrund wiederkehrender Befunde in einem spezifischen Bauteil.

4. Integriert: Die Veränderung des Plans spiegelt sich automatisch direkt in den zur Ausführung genutzten Dokumenten, also Wartungsanweisungen und Checklisten, wider.

Wartungsplan 2023: Mit Software zu zuverlässigen Wartungsprozessen

Wartungsplan 2023: Mit Software zu zuverlässigen Wartungsprozessen

Wartungspläne bilden häufig höchstkomplexe Anlagen- und Maschinenstrukturen ab. Sie stellen daher eine nicht zu unterschätzende Grundlage für die Instandhaltungsperformance dar. Tatsächlich werden auch in Zeiten der Digitalisierung Wartungen meist nach wie vor in komplexen Excel-Sheets geplant. Wartungschecklisten und –Anweisungen liegen hingegen separat in Papierform vor. Somit fehlt oftmals die entscheidende Verknüpfung, die sich nicht unerheblich auf die Prozesssicherheit auswirkt.

Unternehmen benötigen in der Instandhaltung für die optimale Wartungsplanung und Steuerung digitale Tools, die sicher, detailliert und transparent die variationsreichen und komplexen Prozesse abbilden und Mitarbeiter in der Durchführung von Instandhaltungsmaßnahmen unterstützen. Global agierende Unternehmen, wie beispielsweise der Automobilzulieferer Hirschvogel Automotive Group, verwenden Software, um Maschinen und Anlagen digital unternehmensweit abzubilden. Definierte Intervalle bestimmen den Umfang der Wartungsarbeit. Die Wartungsplanung wird außerdem direkt mit den entsprechenden Wartungschecklisten verknüpft, die in der Prozessdurchführung eine bedarfsgerechte Informationsgrundlage bieten.

Dabei erfüllt die verwendete Lösung folgende Kriterien:

Nahtlose Integrationsfähigkeit in die bestehende IT-Landschaft

Wartungsplan erstellen anhand von sogenannten ‘Scheduled Rows’

Mobile Einsatzfähigkeit auf dem Shopfloor (Werkerassistenz) und direkte Rückgaben vom Shopfloor während der Durchführung

Live-Monitoring des Prozessfortschritts

Tiefe Prozesstransparenz und intelligente Analysen zur kontinuierlichen Verbesserung

Wartungsplan erstellen: Intervallplanung in der Instandhaltung anhand von Scheduled Rows

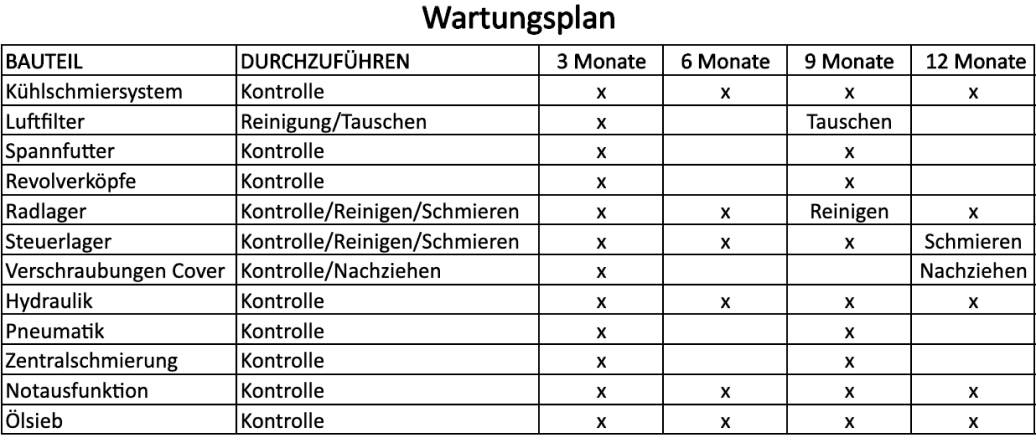

Die Durchführung von Inspektionen in gewissen Intervallen ist notwendig, um Gewährleistungsansprüche des Herstellers zu erhalten und eine hohe Anlagenverfügbarkeit sicherzustellen. Dabei sind die Intervalle, in denen die Maschinen standardmäßig gewartet werden, vor allem vom Hersteller, aber auch der Nutzungsintensität abhängig. Der Wartungsplan des Herstellers sieht verschiedene Prüfpunkte vor, die insbesondere auf den Schwachstellen, die sich in der Vergangenheit bei ähnlichen Maschinen aufgetan haben, beruhen.

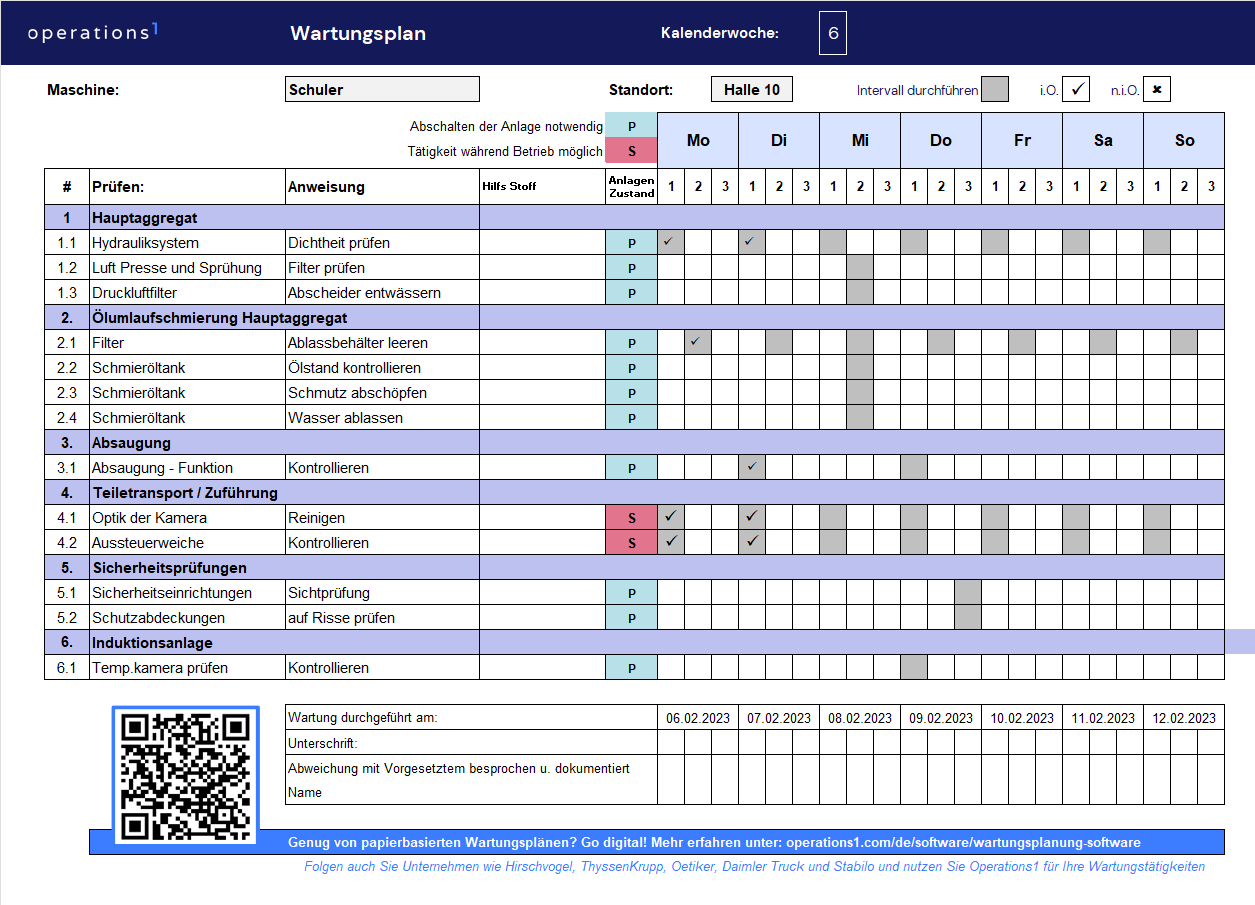

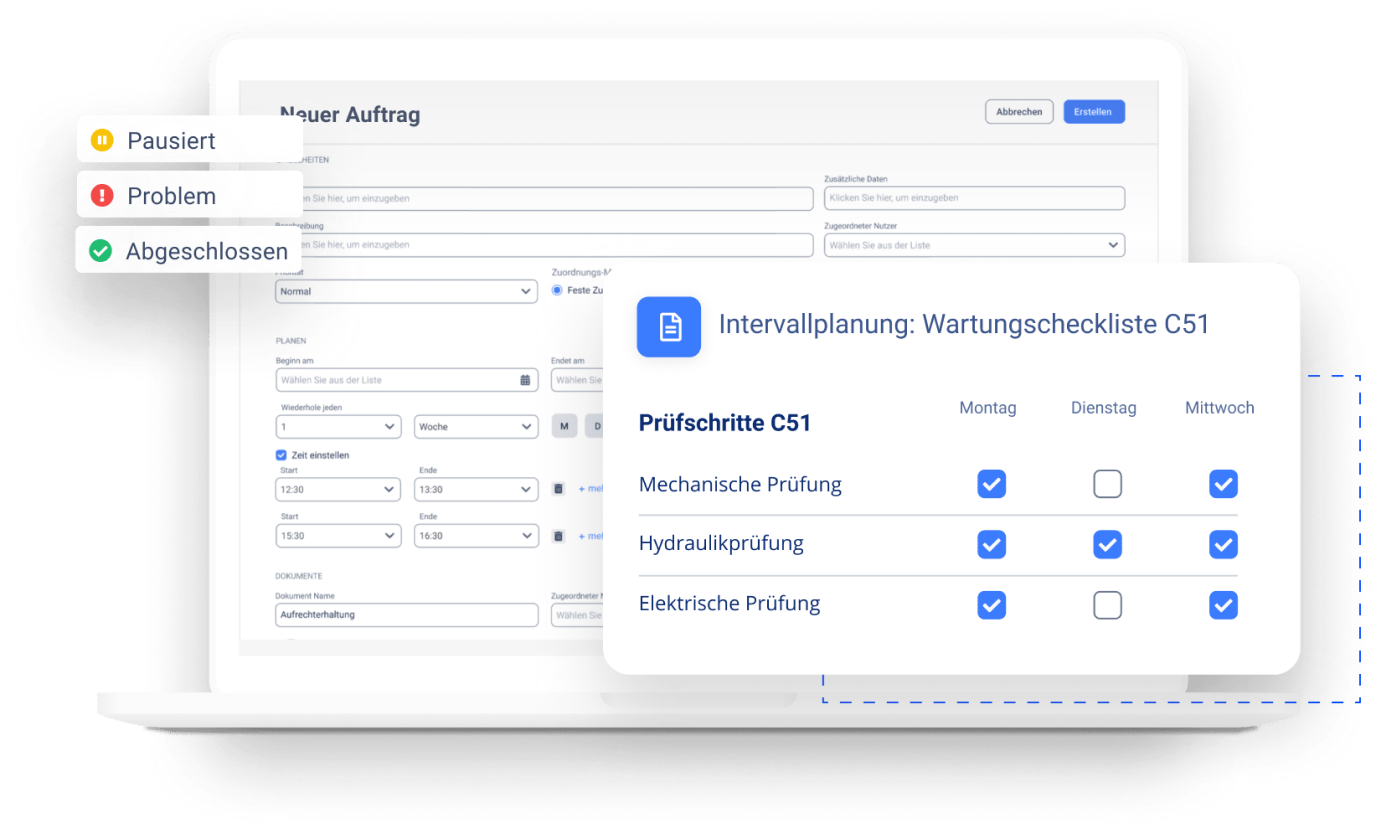

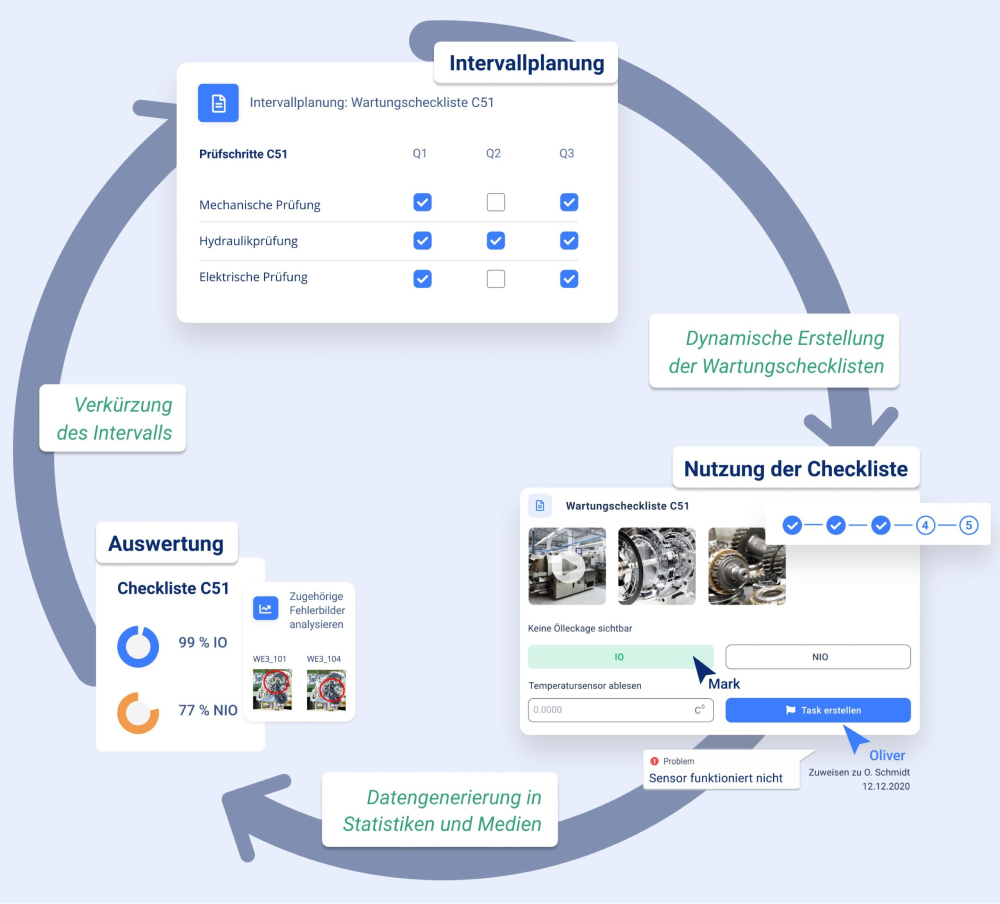

Durch die digitale Erstellung des Wartungskalenders in einer Software-Lösung lassen sich Kapazitäten einsparen, indem wiederkehrende Aufgaben und Maßnahmen exakt terminiert und verwaltet werden können. Sich wiederholende Tätigkeiten lassen sich anhand von Serienelementen, sogenannten ‘Scheduled Rows’, festlegen und an Mitarbeiter delegieren. Aus einer übersichtlichen Prüfungsmatrix werden für Wartungsintervalle die passenden Teilschritte zusammengestellt, die relevanten Prozessanweisungen digital verknüpft und die Aufgabe den Mitarbeitern zugewiesen, die automatisch und rechtzeitig an die “To Dos” erinnert werden.

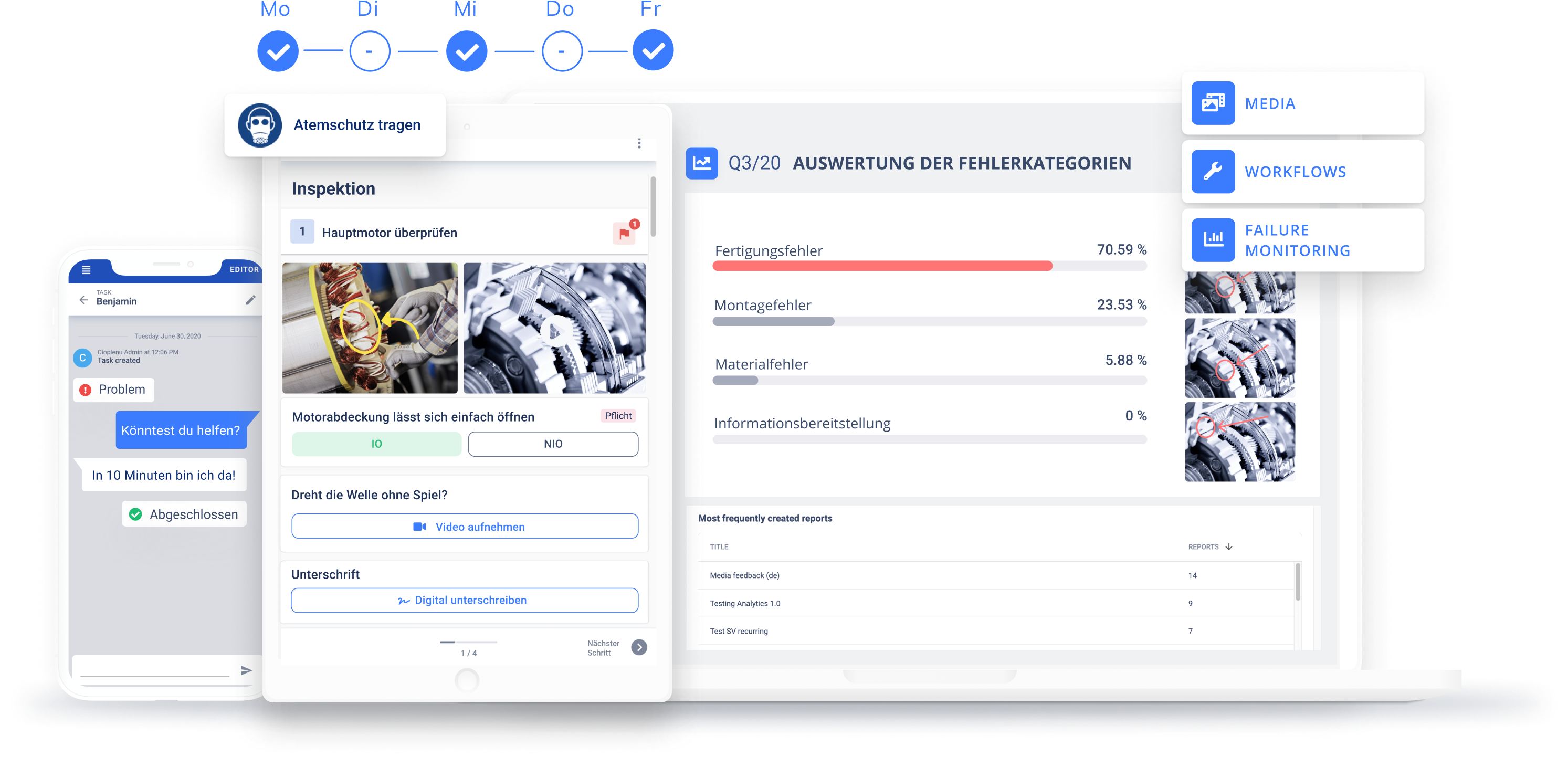

Den Wartungsplan für Maschinen automatisiert mit Wartungsanweisungen verknüpfen

Wird also mit der passenden Software-Lösung die Wartungsplanung digital anhand von ‘Scheduled Rows’ festgelegt, stellt man auch die Verknüpfung mit Wartungsanweisungen und –checklisten sicher, die Mitarbeiter in der Instandhaltung in der Durchführung anleiten. So kann Schritt für Schritt durch den Prozess navigiert werden. Bilder, Videos, Piktogramme, IO/NIO-Checkpunkte, Wertrückgaben und vieles mehr sorgen letzten Endes dafür, dass alle zu erledigenden Teilschritte mit höchster Präzision und Sicherheit abgearbeitet werden. Durch ein Live-Dashboard bieten Softwares wie Operations zudem auch die Möglichkeit der permanenten Einsicht in den Prozessfortschritt und bei Zwischenfällen kann über Bild- und Videorückgabe oder eine Chat-Funktion sofort reagiert werden. Hektische Telefonate und Koordinationstätigkeiten sind nicht mehr notwendig, wenn es schnell gehen muss.

Praxisbeispiel: Digitale Wartungsprozesse

Durch die Zusammenarbeit mit Operations1 konnte das gesamte Instandhaltungssystem von Oetiker digitalisiert werden.

Innerhalb der ersten 6 Monate wurde so die Gesamtanlageneffektivität (OEE) gesteigert und die durchschnittliche Reparaturzeit (MTTR) gesenkt.

(Video ist auf Englisch)

Fazit

Es bleibt festzuhalten: Der Wartungsplan für Maschinen sollte kein für sich alleinstehendes System sein. Vielmehr sollte er die übersichtliche und transparente Grundlage für die dynamische Erstellung von Wartungschecklisten in der Instandhaltung liefern. So werden Mitarbeiter sicher und zuverlässig durch jegliche Aufgaben geführt. Durch verschiedenste Rückgaben direkt aus dem Prozess entstehen umfangreiche Daten, die anhand statistischer und bildbasierter Analysen intelligent ausgewertet werden und somit zu Anpassungen von Intervallen beitragen können – mit optimaler Balance aus effizientem Mitarbeitereinsatz und maximaler Anlagenverfügbarkeit in der Wartung.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Sie möchten das Dokument als PDF herunterladen?

Editha Bertsch

Editha ist eine erfahrene Expertin im Bereich Projektmanagement für produzierende Unternehmen. Mit einem klaren Verständnis für die spezifischen Herausforderungen der Branche arbeitet sie leidenschaftlich daran, innovative Lösungen zu entwickeln.