Worum es geht

In diesem Blog-Artikel erfahren Sie, wie Sie Variantenkonfigurationen auch auf der operativen Prozessebene realisieren und somit nicht nur Aufwände reduzieren, sondern auch einen Beitrag zur nachhaltigen Sicherung der Wettbewerbsfähigkeit des Unternehmens leisten können.

Was bedeutet Variantenkonfiguration und wofür wird sie benötigt?

Variantenkonfiguratoren kommen in der Industrie und Softwarebranche zum Einsatz, um eine steigende Vielfalt an Produkten und Prozessen effizient und skalierbar abzubilden. Wichtig ist hierbei, dass Unternehmen sich nicht auf die Nutzung eines Konfigurators für die Produktvarianten beschränken, sondern auch Implikationen auf nachgelagerte Prozessvarianten für Montage- oder Prüfprozesse im Blick haben und diese integriert abbilden.

Mit Variantenkonfiguration ist zunächst die Auswahl von unterschiedlichen Ausprägungen innerhalb bestimmter Merkmale gemeint. Wir alle kennen mit dem Online-Konfigurator der Automobilhersteller ein prominentes Beispiel. Hier lassen sich auf Basis einer Vorlage wie dem Golf in Basisausstattung eine große Anzahl Produktvarianten durch die Auswahl bestimmter Ausprägungen erzeugen. Bei Merkmalen wie Audiosystem, Sitzbezüge der Innenverkleidung bieten die Hersteller eine Reihe an potenziellen Ausprägungen.

Varianten spielen auch über die Automobilindustrie hinaus eine stark zunehmende Rolle. Längst steigt die Anzahl an Produktvarianten vieler Hersteller, um spezifischen Kundenanforderungen gerecht zu werden. Die Unternehmensberatung Oliver Wyman spricht hierbei von der „Neudefinition der Kundenbeziehungen“ im Geschäftskundenbereich, welche auch vor Herstellern industrieller Produkte, Maschinen oder Elektronik nicht haltmacht.

Steigende Produktvarianten benötigen die entsprechende Dokumentation

Während viele Hersteller heute schon Produktkonfiguration im Einsatz haben, steht der Einsatz von Variantenkonfiguration in der begleitenden Dokumentation erst am Anfang. Typischerweise benötigen Hersteller für die Produktion ihrer Varianten auch variantenspezifische Dokumente, beispielsweise zur Prüfung von Qualitätsmerkmalen. Ist das Dokument nicht variantenspezifisch, werden Maximallisten zur Prüfung von Merkmalen erstellt, deren Felder dann großflächig ausgelassen oder weggestrichen werden müssen. Neben der Verschwendung an Papier und einem größeren Aufwand für die Dokumentation stellt dieses Vorgehen insbesondere auch ein Risiko für die korrekte Prüfung dar.

Steigt die Variantenanzahl, muss somit auch die Dokumentation folgen:

Variantengerechte Montageanweisungen

Variantengerechte Montageprotokolle

Variantenspezifische Inbetriebnahmeprotokolle

Produktspezifische Prüfanweisung

Variantenspezifische Checklisten

Variantenbasierte Arbeitsabläufe

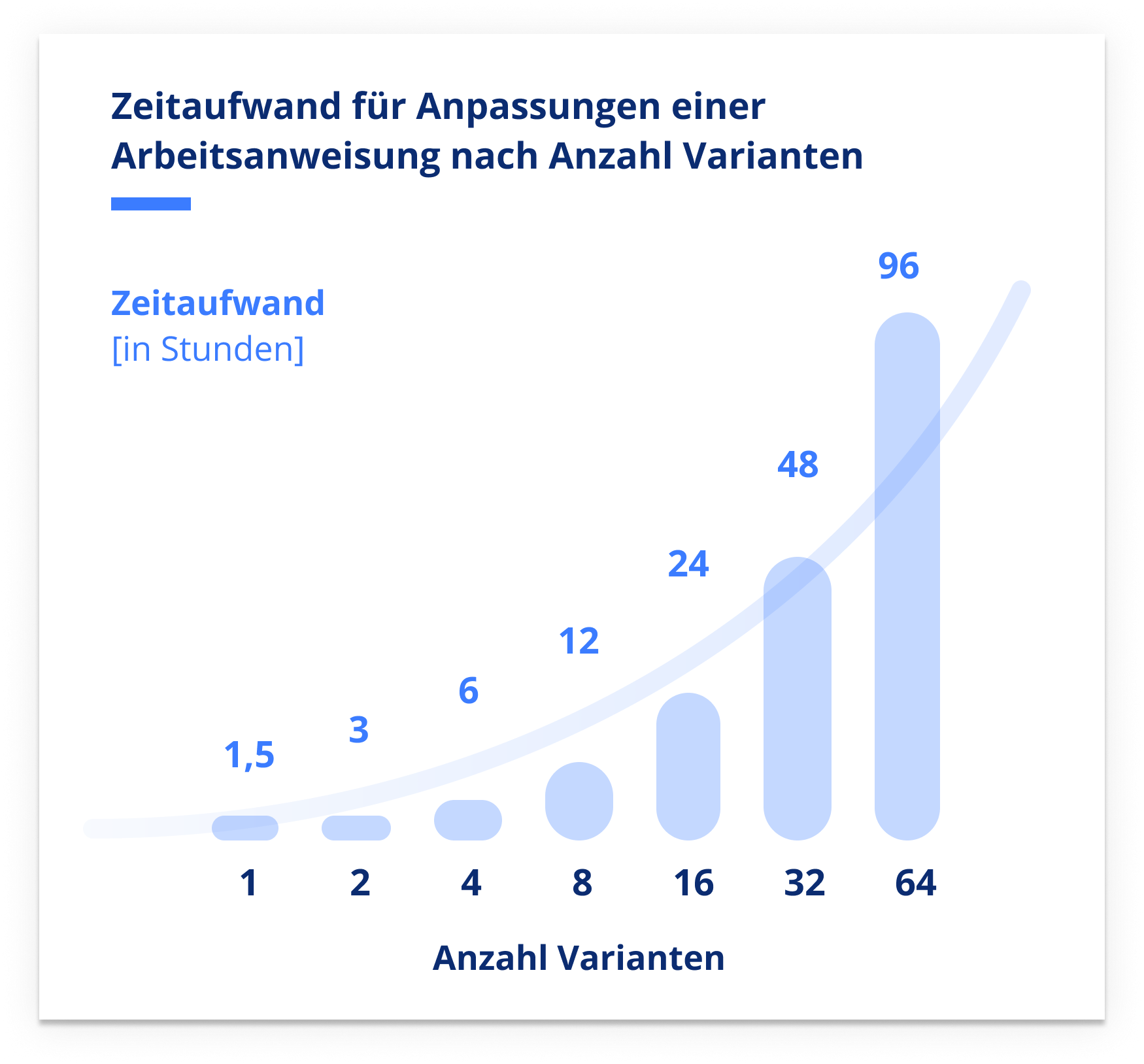

Die Alternative zur Verwendung von Maximallisten wäre es schließlich, Einzelvarianten zu erstellen. Da die Erstellung von Montageanweisungen, Prüfprotokollen, Checklisten & Co. häufig noch in Textverarbeitungsprogrammen geschieht, würde hier jedoch der Aufwand ins Unermessliche steigen. In einer Kundenumfrage haben wir festgestellt, dass die Erstellung einer Arbeitsanweisung etwa 14 Stunden Arbeitsaufwand einer qualifizierten Fachkraft benötigt. Die Anpassung einer Arbeitsanweisung beläuft sich typischerweise auf 1,5 Stunden. Allein bei 64 Varianten würde hier die Anpassung eines Arbeitsschrittes über alle Varianten hinweg fast 100 Stunden dauern und einen Mitarbeiter zweieinhalb Wochen lang beschäftigen. Auf 64 Varianten kommt man bereits bei 4 Merkmalen mit je 3 Ausprägungen.

Dies birgt zudem das Risiko, dass Unternehmen aufgrund des Aufwands und der Komplexität von Prozessanpassungen diese erst gar nicht vornehmen. In Zeiten von globaler Konkurrenzsituation ein enormes Geschäftsrisiko.

Gerade in Zeiten des Fachkräftemangels ist es offensichtlich kein skalierbarer Ansatz, Arbeitsanweisungen und Checklisten in Textverarbeitungsprogrammen zu erstellen und zu pflegen. Es benötigt eine systematische und integrierte Herangehensweise.

Ziele der Variantenkonfiguration in der Dokumentation

Die Variantenkonfiguration in der Dokumentation verfolgt somit eine Reihe an Zielen:

Geringerer Aufwand bei der Erstellung durch Nutzung von Modulbausteinen

Geringerer Aufwand bei der Aktualisierung von Dokumenten durch einmalige Anpassungen am zentralen Modul

Aufwandsreduktion durch Mehrsprachigkeit eines Dokuments auf Basis der gleichen Struktur

Eine einfache Handhabung für Mitarbeiter bei der Nutzung dieser Dokumente durch passgenaue Informationsbereitstellung

Vermeidung von Duplikaten und Informationsredundanzen sowie veralteten Informationen durch Nutzung von Modulbausteinen

Diese direkten operativen Ziele bedingen schließlich eine höhere Produktivität, weil Mitarbeiter mit weniger nicht-wertschöpfenden Tätigkeiten befasst sind, eine steigende Prozesssicherheit, weil Mitarbeiter passgenaue Dokumente anstelle von Maximallisten erhalten und schlussendlich eine gesteigerte Wettbewerbsfähigkeit, da sich neue Produktvarianten nicht nur konstruieren, sondern auch einfach montieren, prüfen oder versenden lassen. Zudem wirkt sich ein digital unterstütztes, intuitives Arbeitsumfeld auf die Motivation der Kollegen positiv aus.

Grundlage der Variantenkonfiguration: Modulstruktur für Dokumente

Varianten zeichnen sich dadurch aus, dass sie einen gewissen gemeinsamen Nenner haben. Die Variantenkonfiguration erfolgt schließlich über die Variation in bestimmten Merkmalen. Ein Variantenkonfigurator benötigt somit eine modulare Struktur, welche diese Merkmale abbildet. Werden bestimmte Konfigurationseinstellungen vorgenommen, werden die entsprechenden Module ausgewählt und ein Dokument erstellt. Im Falle einer variantengerechten Prüfung eines Industrieofens werden unterschiedliche Prüfpunkte vollzogen, je nachdem, welche elektrische Leistung der Ofen erbringen soll.

Der modulare Aufbau stellt sicher, dass Anpassungen stets zentral am Modul und nicht in dezentralen Dokumenten vorgenommen werden können. Doppelarbeit wie im obigen Beispiel sowie Informationsredundanzen werden nachhaltig gelöst.

Der Schlüssel zur Variantenkonfiguration ist eine Integration an das ERP

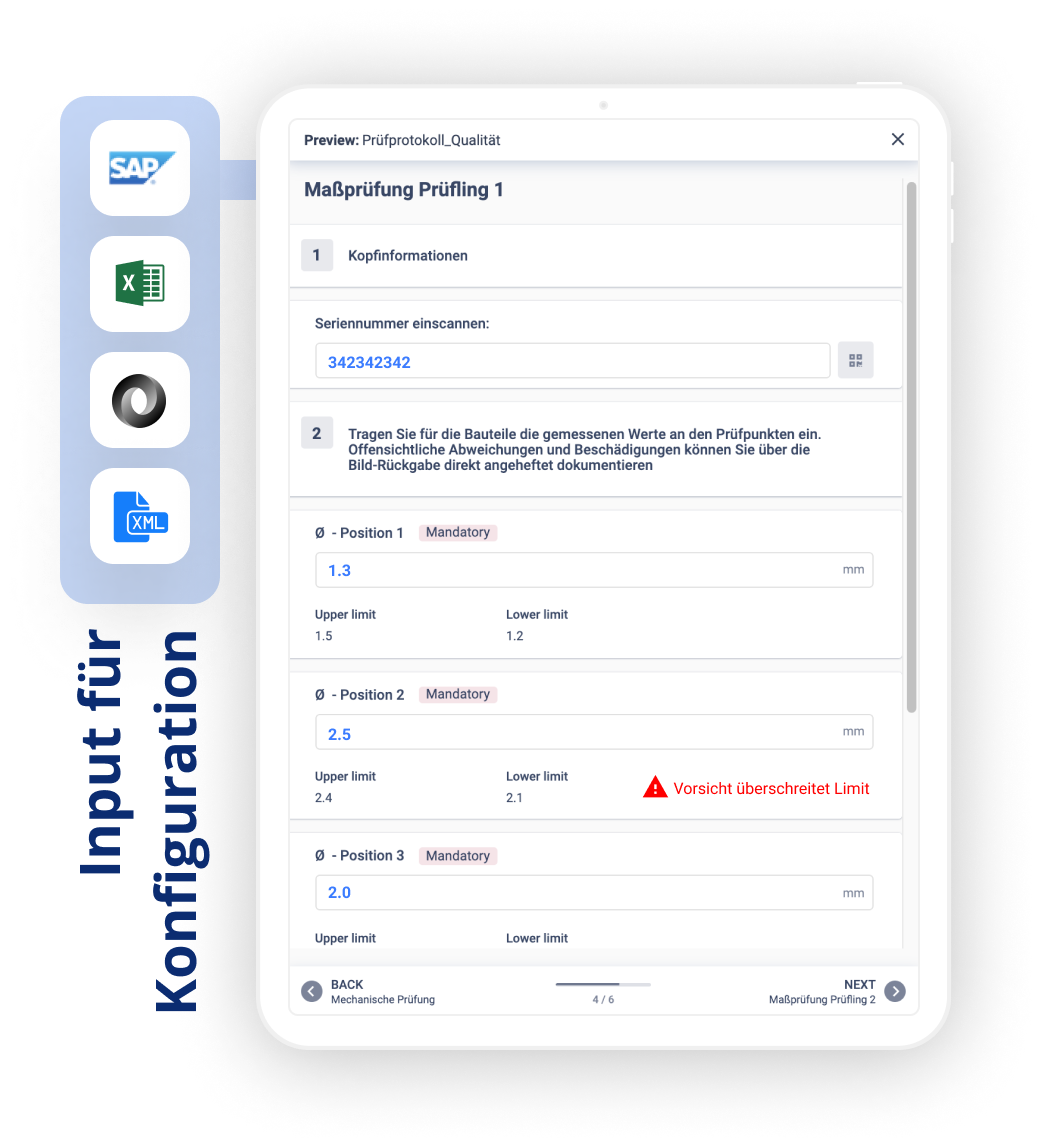

Bei dem Thema Variantenkonfiguration kommt dem Enterprise Resource Planning (ERP)-System eine besondere Bedeutung zu. Typischerweise liegen im ERP die Produktvarianten bereits ab. Um eine variantengerechte Prüfung oder Montage zu ermöglichen, besteht somit idealerweise eine direkte Verknüpfung aus Modulen des Dokuments und den Varianten im ERP.

Technisch lässt sich so eine Verbindung über die API-Schnittstelle oder eine Middleware in wenigen Tagen realisieren. Der Schlüssel hierbei liegt in der Weiternutzung der bestehenden Merkmalsbezeichner aus dem ERP, um eine Ansprache, Zuordnung und Reihenfolgenbildung der Module zu ermöglichen. Hierzu wird im ersten Schritt die Information der gewünschten Konfiguration zusammen mit den Metadaten zum Auftrag aus dem ERP über die Schnittstelle übertragen. Im zweiten Schritt erfolgt die Selektion der modularen Inhalte und hieraus die Erstellung der variantengerechten Montage- oder Prüfanweisung. Diese wird dann separat oder im Kontext eines Auftrags dem Werker zur Verfügung gestellt.

Neben der Anbindung über das ERP System gibt es noch eine zweite Möglichkeit. Diese kommt dann zum Tragen, wenn eine volle Integration nicht gewünscht ist oder die Daten in keinem anderen System vorliegen. In diesem Fall kann einfach auf eine eigene Datenbank und einen manuellen Import der Konfigurationsmerkmale sowie Metadaten zurückgegriffen werden. Hierfür eignet sich jedes strukturierte Datenformat von CSV über XML oder JSON. Die automatisierte Erstellung der modularen Anweisung und des Auftrags läuft anschließend identisch zum vorherigen Fall über die definierten Merkmale und die implementierte Logik ab.

Dynamische Informationsbereitstellung für die operativen Mitarbeiter

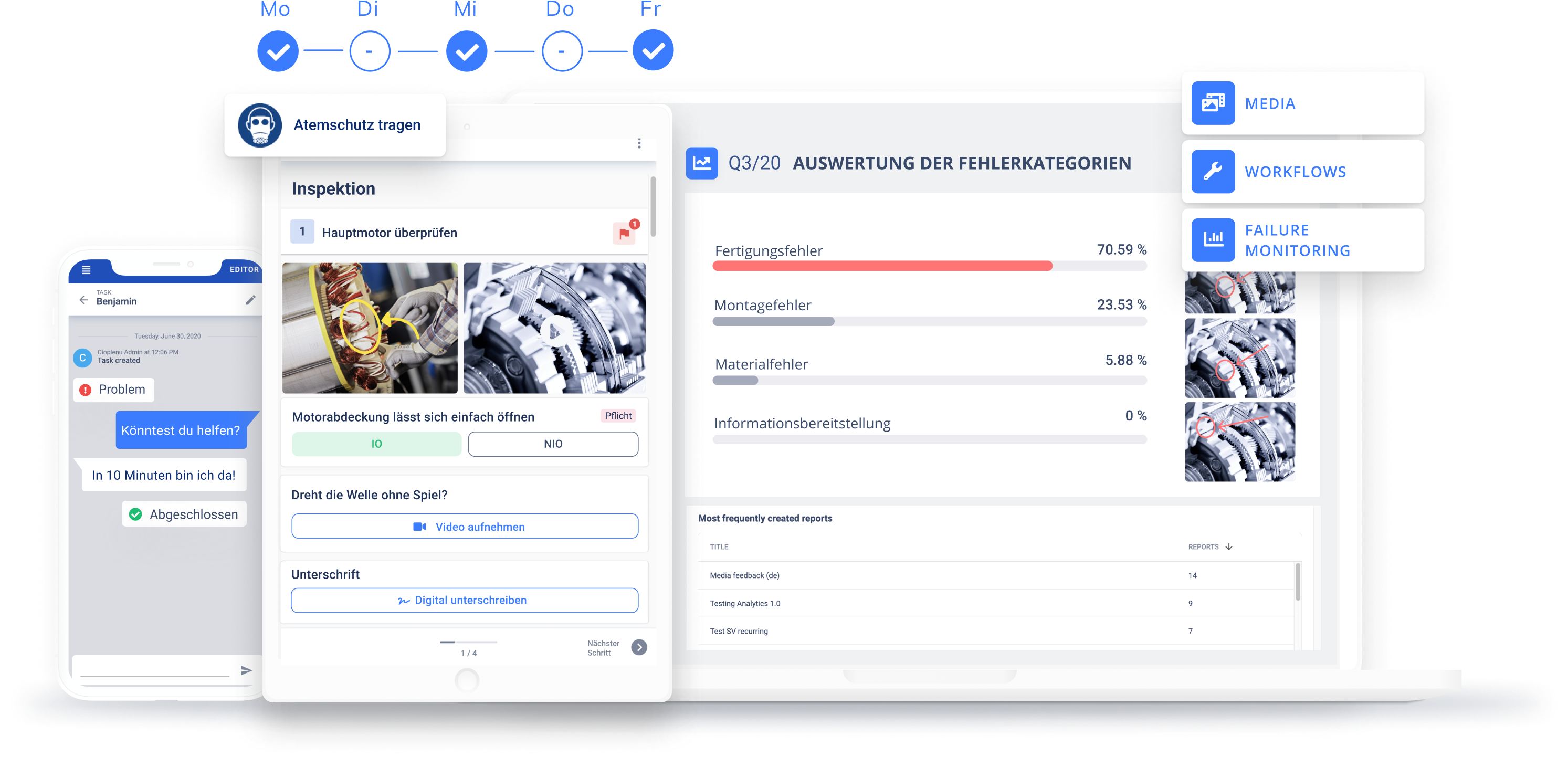

Zur Durchführung von variantengerechten Montage- oder Prüfprozessen ist es wichtig, die Komplexität für die operativen Mitarbeiter gering zu halten, um kurze Zykluszeiten und eine hohe Prozesssicherheit zu garantieren. Hier sorgt die Zusammenstellung der Module im Konfigurator zunächst dafür, dass Mitarbeiter alle relevanten Informationen in einer Software-Oberfläche erhalten und nicht von überschüssigen beziehungsweise nicht zutreffenden Informationen irritiert werden.

Gleichzeitig hat sich herausgestellt, dass die Anreicherung von Instruktionen und Checklisten mit Medieninhalten wie Bildern und Videos enorm zuträglich zur sicheren und zuverlässigen Prozessführung sind. In einer Kundenstudie hat die Nutzung von interaktiven Arbeitsanweisungen und Checklisten zu einer Reduktion der Fehlerrate von über 50 % geführt. Auch auf diese Medieninhalte greift ein Variantenkonfigurator somit idealerweise dynamisch zu.

Vorteil der integrierten Analysefähigkeit

Um nachhaltig wettbewerbsfähig zu sein, entscheidet langfristig auch die Nutzung der eigenen Daten zur kontinuierlichen Prozessverbesserung, wie ebenfalls in obiger Studie von Oliver Wyman festgehalten. Auch hierfür ist es unabdingbar, im Falle von Varianten in der Produktion ein System einzusetzen, welches Varianten erkennt und zuordnet. Schließlich würden sonst schwer- oder nicht vergleichbare Datenmengen entstehen, die nicht zur kontinuierlichen Prozessoptimierung beitragen. Im Falle des Industrieofens ist es für die Qualitätsprüfung relevant, inwieweit einzelne Varianten betroffen sind und wie sich variantenübergreifende Prüfpunkte verhalten. Dies ist nur mit einer geeigneten Datenstruktur möglich, welche sich nicht in Textverarbeitsungsprogrammen oder Form-Buildern abbilden lässt.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Benjamin Brockmann

Benjamin Brockmann (M. Sc., Management & Technology) gründet 2017 gemeinsam mit Daniel Grobe (ebenfalls M. Sc., Management & Technology) Operations1. Die Software-Lösung entwickeln die Gründer auf Basis diverser Praxisprojekte, u. a. am Fraunhofer Institut, und aufgrund ihrer Erfahrungen in der Industrie, Wirtschaftsprüfung und Unternehmensberatung. Benjamin Brockmann war bereits für Unternehmen wie KPMG und Arthur D. Little tätig.