Worum es geht

In diesem Blogartikel erfahren Sie, wofür KVP steht, wie die typischen Herausforderungen aussehen und wie Sie den KVP mit Hilfe von Software automatisieren können.

Was ist der kontinuierliche Verbesserungsprozess (KVP)?

Der kontinuierliche Verbesserungsprozess (KVP) ist die deutsche Bezeichnung für den Continuous Improvement Process, kurz CIP. Dieser Prozess beschreibt grundsätzlich das Bestreben, anhand von inkrementellen Schritten Prozesse in geringen zeitlichen Abständen zu optimieren. Prozessoptimierung kann sich dabei beispielsweise auf die Steigerung der Qualität, die Reduktion von Durchlaufzeiten oder das Senken von Kosten beziehen. In der Qualitätsnorm DIN ISO 90001 ist der KVP als zentrales Element des Qualitätsmanagements integriert. Bei der Zertifizierung müssen Unternehmen somit nachweisen, dass sie Prozesse und Zuständigkeiten etabliert haben, welche zu kontinuierlichen Verbesserungen in der Leistungserstellung führen.

Vorbild des KVP ist das japanische Kaizen, das die ständige Verbesserung aller Bereiche des Unternehmens anstrebt. Der Begriff Kaizen setzt sich aus „kai“ = Veränderung und „zen“ = Veränderung zum Besseren zusammen.

So geht’s – typisches Vorgehen beim KVP

1. Grundlage ist die Dokumentation: Prozesse werden zunächst festgehalten.

2. In regelmäßigen Abständen werden daraufhin sogenannte “Ist-Prozesse”, also Standardprozesse, mit zuvor festgelegten “Soll-Prozessen” verglichen.

3. Es folgt die Auswertung und Bewertung von bestehenden Problemen.

4. Schließlich werden entsprechende Lösungsansätze und Maßnahmen abgeleitet.

Der konstante Fokus gilt den Kundenanforderungen und einer stets hypothesen- und datenbasierten Arbeit. Die bekannteste Methodik stellt hierbei der PDCA-Zyklus dar, welcher jegliche Verbesserungsmaßnahmen von der Planung bis hin zu Korrekturmaßnahmen steuert.

Herausforderungen in der Praxis: Prozesstreue

In der Praxis kommt es häufig vor, dass Prozesse in gewissen Tools oder Dokumenten zwar definiert sind, diese aber nicht konform durchgeführt werden. Dies kann beispielsweise zu Schrottveredelung führen, weil Werkstücke nicht korrekt geprüft und somit weiter bearbeitet werden. Alternativ kann eine geringe Prozesstreue oder Prozesssicherheit auch zu unnötigem Ausschuss führen, weil Produkte fälschlicherweise als Mangelware bewertet werden.

Dieses Beispiel aus dem Qualitätsmanagement lässt sich auf alle anderen produktionsnahen Bereiche wie Montagevorgänge oder Wartungsmaßnahmen überführen. Je geringer dabei die Prozesssicherheit, desto größer können die oftmals in Gemeinkosten versteckten Kosten für mangelnde Qualität sein.

Bevor ein effektiver KVP etabliert werden kann, ist es also essenziell, operative Prozesse zu dokumentieren und für deren Befolgung zu sorgen.

KVP Automatisierung: Optimierung der Prozessanweisungen

Werden operative Prozesse durch digitale Tools so unterstützt, dass Mitarbeiter die richtigen Informationen in einer einfachen Darstellungsweise erhalten, steigt grundsätzlich die Prozesstreue. Somit sind die Grundlagen für den KVP etabliert. Doch wie kann der kontinuierliche Verbesserungsprozess nun einfach und idealerweise agil etabliert und gelebt werden?

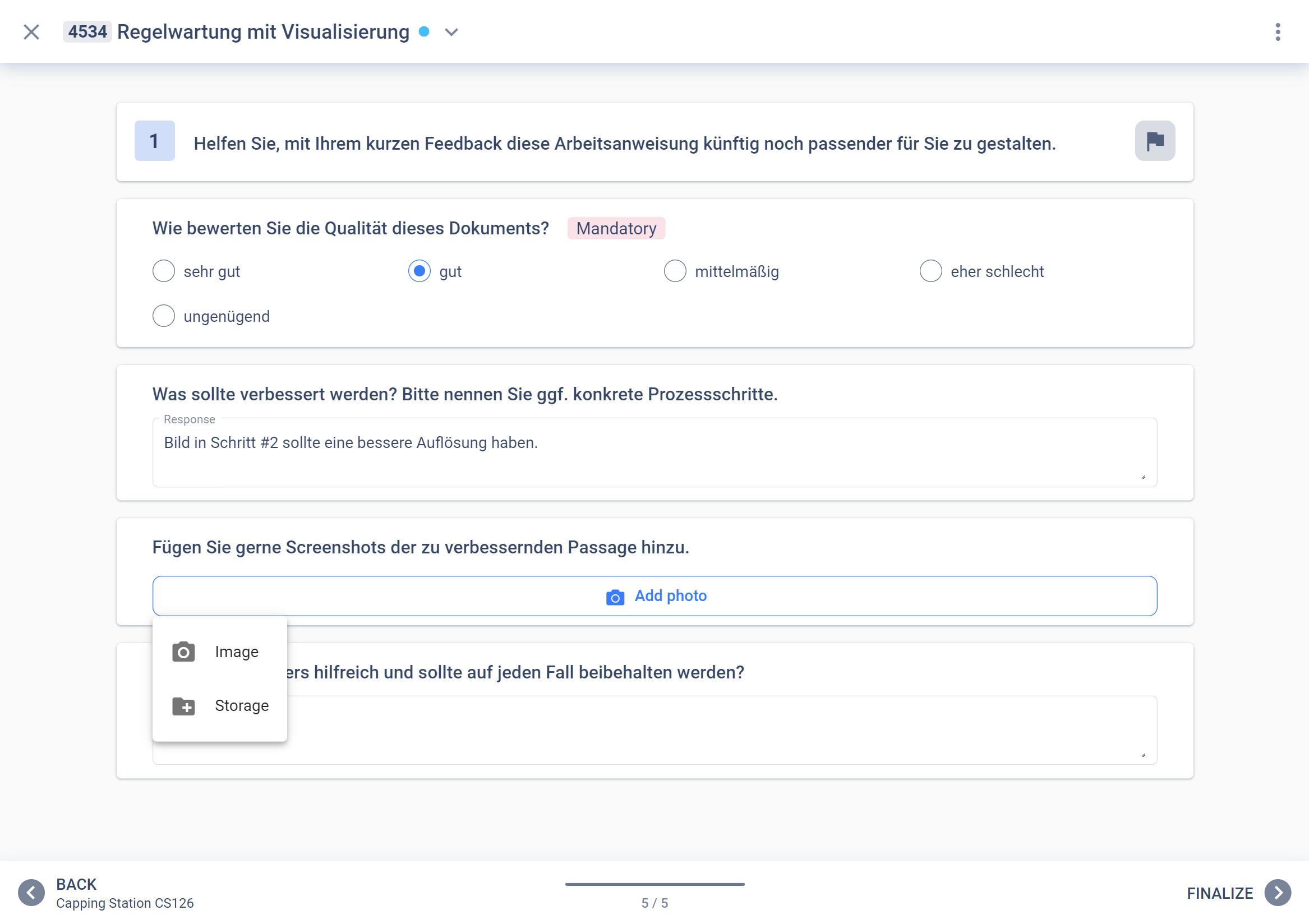

Auf der ersten Stufe ist es sehr wirksam, inkrementelle Verbesserungen in der Prozessanweisung und agil in einem digitalen Freigabeverfahren aufzunehmen. Im Fall von digitalen Arbeitsanweisungen und Checklisten lässt sich das Feedback von Mitarbeitern digital über eine Vielzahl von Durchläufen auswerten und exemplarisch am Ende der “Sprint”-Woche auswerten.

Die Prozesssicherheit kann beispielsweise kontinuierlich gesteigert werden, indem geeignetere Bilder oder Videos zur Anweisung angefordert werden, welche den durchzuführenden Prozessschritt besser beschreiben. Darüber hinaus können Bilder durch Pfeile und andere Elemente ergänzt werden.

Anpassungen in Prozessanweisungen, welche die Verständlichkeit und den Informationsgehalt erhöhen, stellen einen absoluten Quick-Win hinsichtlich des kontinuierlichen Verbesserungsprozesses in industriellen Betrieben dar.

KVP Automatisierung: Optimierung der Input-Prozesse

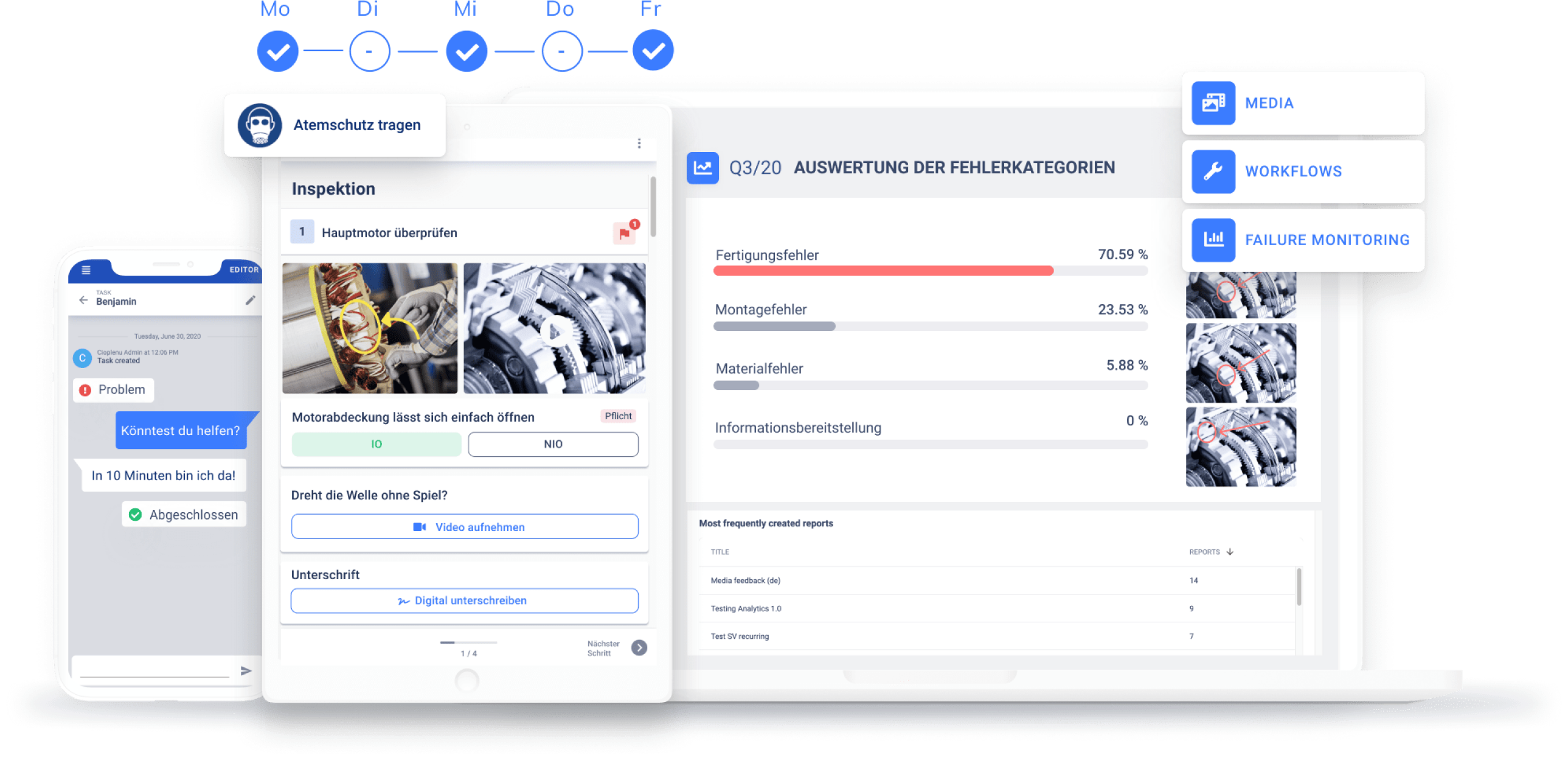

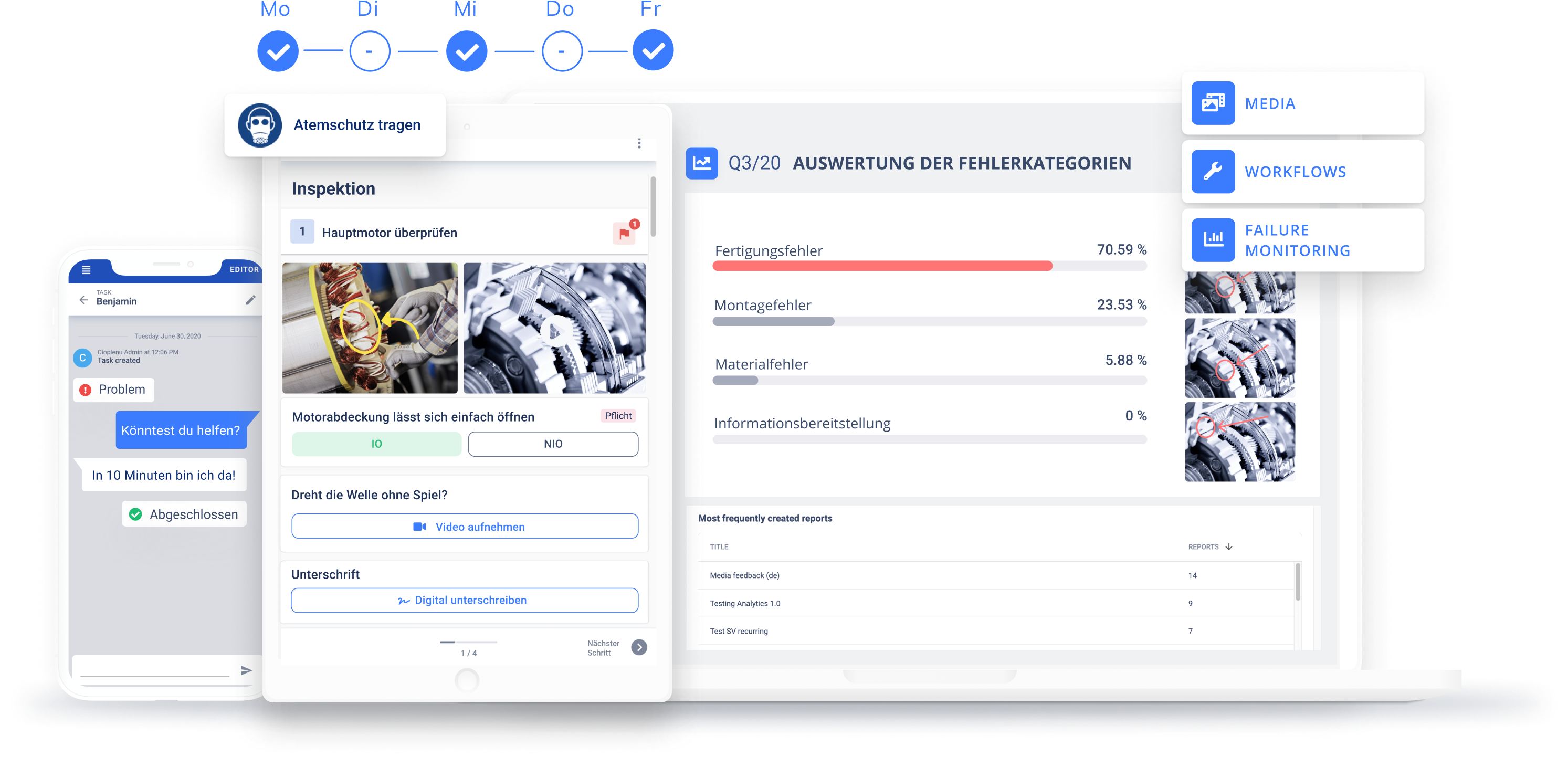

Digitale Checklisten lassen sich aber ebenfalls einfach statistisch auswerten, um Fehlerursachen zu identifizieren und Gegenmaßnahmen zu ergreifen. Die Eingabewerte in der Software können zentral ohne große statistische Kenntnisse und ohne manuellen Aufwand ausgewertet werden. Diese Erkenntnisse liefern den Startpunkt für tiefergreifende Verbesserungsprojekte. Hierbei kann auf den bekannten PDCA-Zyklus zurückgegriffen werden.

Die etwas vereinfachte Darstellung der obigen Abbildung zeigt, wie durch einfache Rückgabewerte der Werker eine automatische Statistik erzeugt wird. Mithilfe dieser Informationen kann rasch eine Gegenmaßnahme ergriffen werden.

Der Effekt: Verringerung der Fehlerraten

Statistische Auswertungen, wie beispielsweise in einem global agierenden Maschinenbauunternehmen mit über 5000 Mitarbeitern, haben gezeigt, dass die Fehlerrate durch die Nutzung einer Software-Lösung innerhalb von etwa vier Monaten um 50 % reduziert wird. Die blaue durchgezogene Linie zeigt dabei die approximierte Fehlerrate der wöchentlichen Wartungsanweisungen.

Die regelmäßige Rückführung von Feedback in die Anweisungen und die Auswertung von Prozessstatistiken bedienen somit den kontinuierlichen Verbesserungsprozess in einer schlanken und einfachen Art und Weise. Berücksichtigt man die Effekte dieser Fehlerreduktion, lassen sich enorme Kosteneinsparungen durch Reduzierung von Nacharbeit sowie eine gesteigerte kundenwirksame Liefertreue ableiten, da Wartungsmaßnahmen präzise durchgeführt und somit die Maschinenverfügbarkeit gesteigert wird.

Arbeitsanweisung 4.0

Erfahren Sie, wie die interaktive Arbeitsanweisung Aufwand reduziert, Auditprozesse einfach macht und die Prozesssicherheit erhöht.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Markus Glotzbach

Während seiner beruflichen Laufbahn sammelte Markus tiefe Einblicke bei Unternehmen und Konzernen unterschiedlicher Industrien und kennt die Digitalisierungshürden und Probleme auf dem Shopfloor. Vor seinem Wechsel zu Operations1 studierte er International Management (MA) und war im Cloud Computing- sowie im SaaS-Telematik-Bereich tätig.