Worum es geht

In diesem Blogbeitrag möchte ich meine Einblicke der letzten Jahre reflektieren, warum für eine zukunftsgerichtete Produktion weit mehr nötig ist, als Papier zu digitalisieren und PDFs auf Tablets zu transferieren. Es muss ein Paradigmenwechsel stattfinden, den Unternehmen, Mitarbeiter und Technologieanbieter gemeinsam vorantreiben, um die Smart Factory der Zukunft langfristig erfolgreich aufzustellen.

Den Wandel für einen Paradigmenwechsel nutzen

Seit meiner Zeit am Fraunhofer Institut und nun seit über vier Jahren als Gründer der cioplenu GmbH arbeite ich, Benjamin Brockmann, täglich mit Führungskräften und Mitarbeitern aus einem breiten Spektrum an Fertigungsbranchen zusammen. Durch die Gespräche und Vor-Ort-Besuche in den Produktionsstätten habe ich kontinuierlich die Vielfalt an Produktionsprozessen und Arbeitsweisen kennenlernen dürfen. Der Austausch mit unterschiedlichen Persönlichkeiten und Rollen wie Produktionsleitern, Teamleitern in der Qualitätsabteilung oder Instandhaltungsmitarbeitern zeigt mir, wie unterschiedlich und gleichzeitig professionell Unternehmen Prozesse etabliert haben und wie unterschiedlich Mitarbeiter in produktionsnahen Unternehmensbereichen arbeiten.

So facettenreich wie die Unternehmen sind auch ihre Digitalisierungsinitiativen. Begriffe wie Smart Factory, papierlose Fabrik, Digital Twin, AI, M2M-Kommunikation, oder Quality 4.0 sind in aller Munde. Ein enorm wichtiger Aspekt der Industriedigitalisierung, welcher sich bei mir besonders gefestigt hat, ist die vernetzte Arbeit operativer Mitarbeiter entlang von adaptiven Prozessen.

Ein Zusammenspiel aus Wandel und adaptiven Prozessen

Im folgenden möchte ich drei zentrale Botschaften diskutieren und meine Gedanken teilen. Adaptive Prozesse werden einen enormen Beitrag zur Smart Factory leisten indem operative Mitarbeiter entlastet, Prozesse effizienter und sicherer durchgeführt werden und die Datenerhebung und -nutzung in der Produktionsfläche demokratisiert wird. Im Folgenden werde ich auf die folgenden drei Botschaften im Detail eingehen:

Die Industrie ist im Wandel und die herrschenden Makrotrends verlangen ein Umdenken bei der Einbindung der operativen Mitarbeiter im Produktionsumfeld

Software spielt eine entscheidende Rolle bei diesem Paradigmenwechsel, in deren Kern es um adaptive Prozesse geht

Ein Zusammenspiel aus Technologieanbietern, Anwenderunternehmen und Servicedienstleistern ist notwendig, um den Wandel zu beschleunigen

Makrotrends verlangen ein Umdenken in der Industrie

Die Globalisierung, der demographische Wandel und die Digitalisierung haben nicht erst seit gestern einen großen Einfluss auf unsere Gesellschaft. Und auch die Industrie sieht sich einem starken Einfluss dieser Faktoren ausgesetzt. Schließlich wirken sie sich maßgeblich auf die Produktivität und Effizienz in produzierenden Unternehmen aus. Die mitarbeiterbezogenen Effekte dieser Makrotrends sind:

1. Die operative Komplexität in Fertigungsprozessen wächst. Durch sukzessiv kürzere Produktlebenszyklen und ein steigendes Maß and Variantenvielfalt als Folge des globalen Wettbewerbs steigen die Anforderungen für mitarbeitergeführte Prozesse. Schließlich bedeuten eine steigende Anzahl von Produktvarianten auch eine steigende Vielfalt an Montagevorgängen, Prüfprozessen oder Rüstvorgängen.

2. Der Fachkräftemangel steigt durch die Akademisierung und Urbanisierung der Gesellschaft. Der demographische Wandel trifft insbesondere Unternehmen außerhalb der Ballungszentren, schließlich werden qualifizierte Mitarbeiter knapp und die Arbeitsbelastung steigt. Unternehmen müssen daher sicherstellen, dass Mitarbeiter sich auf die wesentlichen, wertschöpfenden Tätigkeiten fokussieren, welche sich nicht automatisieren lassen. Vor dem Hintergrund steigender Komplexität führt dies zu einer zusätzlichen Verschärfung der Situation.

3. Die Digitalisierungsbestrebungen der vergangenen Jahre führen häufig zu Datensilos, steigender Heterogenität von Systemlandschaften und wachsender Prozesskomplexität. Für die Mitarbeiter bedeutet dies eine gewisse digitale Isolation. Statt einer Vereinfachung der täglichen Arbeit, hat die Digitalisierung somit häufig zusätzliche Herausforderungen gebracht.

Konsequenz der Makrotrends: Arbeitskomplexität und Ineffizienz

Die Makrotrends zeigen Ihren Effekt unmittelbar bei der operativen Belegschaft: die “Arbeitskomplexität” steigt kontinuierlich. Die Realität in den Produktionsstätten weicht dabei stark von dem Zielzustand eines vernetzten Mitarbeiters ab:

Beispielsweise verbringen Mitarbeiter in der Produktionshalle auch 2021 noch viel Zeit mit dem Suchen, Drucken und Archivieren von prozessrelevanten Dokumenten (Checklisten, Arbeitsanweisungen, Protokolle). Stattdessen sollte man sie in die Lage versetzen, Ihre Zeit für die eigentlichen Arbeitsprozesse zu allokieren und so diese zeitgerecht und mit gleichbleibender oder steigender Qualität durchzuführen.

Mitarbeiter sollten befähigt sein, an Ort und Stelle Echtzeitdaten zu generieren und diese zum Monitoren und Steuern der Shopfloor-Prozesse dem Management bereitstellen. Stattdessen werden Inhalte aus Papierprotokollen am Abend händisch in eine Excel-Tabelle eintragen, um anschließend den Papierbogen dann einzuscannen und abzulegen.

Statt dem agilen Anpassen von Prozessen werden häufig Altprozesse weiterverwendet, weil eine Anpassung in den Systemen zu aufwändig erscheint.

Anstelle einer gemeinsamen Wissens-Cloud, die für alle Mitarbeiter zur Verfügung steht, um komplexe Prozesse durchzuführen, sind Unternehmen noch häufig abhängig vom impliziten Wissen einzelner Mitarbeiter und lösen Vorkommnisse durch persönliche Kontakte und bidirektionale Kommunikation.

Damit der Mitarbeiter ein zentraler Erfolgsfaktor in der Smart Factory werden kann, sollte der Werker agil durch den Arbeitsprozess begleitet werden und passgenau Hilfestellungen und Vorschläge für den Arbeitsprozess bekommen. Bei Problemen sollte er Wissen aus der gesamten Organisation unabhängig von Verfügbarkeiten, Standort oder Tageszeit abfragen können. Stets kann der Mitarbeiter mit klarem Fokus auf die relevanten Tätigkeiten einen Beitrag leisten, Vor-Ort-Daten zu erheben und nutzbar zu machen.

Welchen Beitrag kann Technologie zur Reduzierung der Komplexität leisten?

Zusammenfassend sind die Arbeitskomplexität und der Arbeitsdruck für die operativen Mitarbeiter gestiegen. Zugleich arbeiten sie operativ isoliert von Planungs- und Analysesystemen. Im Umkehrschluss müssen Technologieanbieter, seien es Softwareunternehmen oder Hersteller innovativer Hardware, hier ansetzen. Zwei Dimensionen machen dabei den Unterschied:

Dynamische und durch Medien angereicherte Informationsbereitstellung

Vernetztes Arbeiten in Echtzeit

Diese beiden Dimensionen stellen die Grundlage für adaptive Prozesse dar. Gehen wir im Folgenden eine Ebene tiefer.

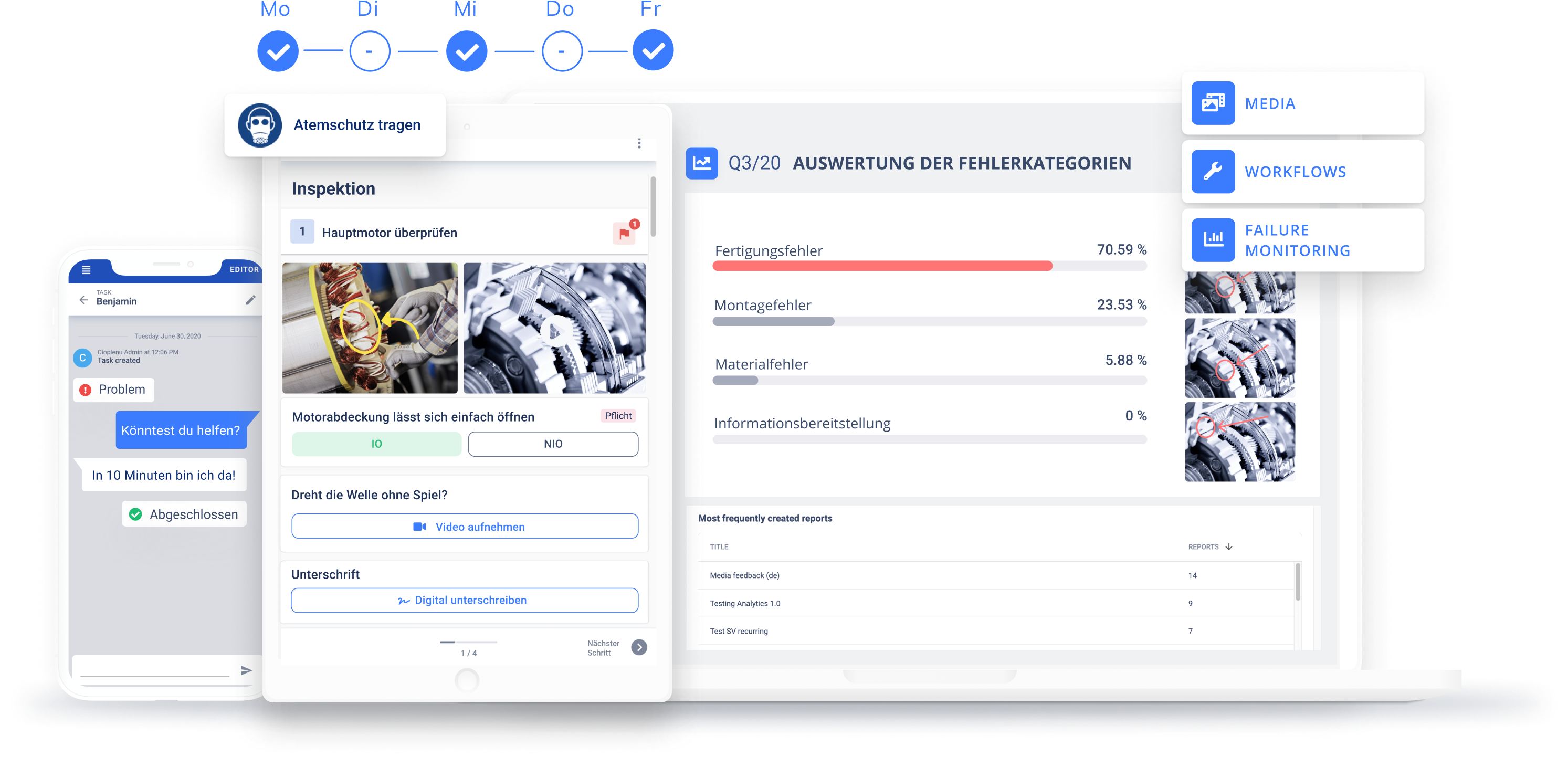

Dynamische und durch Medien angereicherte Informationsbereitstellung

Prozessinformationen sollten für die Mitarbeiter zunächst dynamisch bereitgestellt werden. Durch die Nutzung von intelligenter Datenaggregation werden Informationen aus verschiedenen Systemebenen zusammengeführt und dem Mitarbeiter bezogen auf Situation, Prozessvariante und weiteren Umgebungsvariablen bereitgestellt. Zudem helfen verschiedene Medien wie 3D Inhalte, Videos, Bilder oder Augmented-Reality-Elemente dabei, Mitarbeiter bei komplexen Prozessen optimal zu unterstützen. Neue oder selten durchgeführte Prozesse werden so verständlich, nicht relevante Informationen werden ausgeblendet.

Durch die dynamische Einbindung in die Systemlandschaft entfallen eine Reihe aufwändiger, nicht wertschöpfender Prozesse, sodass der Druck des demographischen Wandels gemindert wird. Das Ziel ist somit, den Mitarbeitern je nach Prozessvariante jegliche Informationen einfach verständlich zugängig zu machen, die für die Prozessdurchführung notwendig sind.

Vernetztes Arbeiten in Echtzeit

Für ein effektives Arbeiten und einen nachhaltigen KVP sollten Mitarbeiter Informationen horizontal und vertikal schnell auszutauschen und dafür strukturiert die Cloud nutzen können. Ein horizontaler Informationsaustausch zwischen Mitarbeitern der Fachteams ermöglicht eine schnellere Problemfindung und Lösung. Der vertikale Informationsaustausch zwischen Mitarbeitern und Führungskräften ermöglicht die Auswertung von Vor-Ort-Befunden und die Steuerung von Prozessen in Echtzeit.

Auch wenn eine Reihe von Unternehmen nicht mehr papierbasiert arbeiten und sich bereits als papierlose Fertigung sehen, so nutzen sie häufig Systeme, die keine einfache Auswertbarkeit zulassen. Das „Gold des 21. Jahrhunderts“, zu welchem der Wert der Daten regelmäßig ausgerufen wird, kann nicht genutzt werden.

Die beiden Lösungsprinzipien sollten den Kern der Lösungen darstellen. Diese Lösung stellt eine völlig neuartige Technologiekategorie dar. Diese Kategorie bietet eine holistische Lösung für verschiedenste Industrien und Anwendungsfälle. Wir nennen sie Adaptive Process Execution (APE).

Der Paradigmenwechsel: die Adaptive Process Execution

Im Gegensatz zu statisch aufbereiteten Informationen und starren Prozessketten braucht es einen diametral entgegengesetzten Ansatz. Prozessinformationen sollten dynamisch selektiert, aggregiert und aufbereitet werden, um den Mitarbeitern das Verständnis und die Arbeit im operativen Prozess so einfach wie möglich zu gestalten.

Einen Ansatz, der nicht statisch und starr ist, sondern adaptiv.

Lösungen, die diesen Ansatz der adaptiven Informationsbereitstellung und -verarbeitung verfolgen, lassen sich als Process Execution Software beschreiben.

Adaptiv sind hierbei die Informationsbereitstellung je nach Kontext, die Prozessdurchführung je nach Vorkommnissen während der Durchführung und die Folge-Workflows je nach Ergebnissen der Prozesse. Während der Mitarbeiter ein einfaches Interface benötigt, so muss im Hintergrund die Komplexität abgebildet werden.

Adaptive Process Execution grenzt sich dabei entlang der Dimensionen der Informationsbereitstellung und dem Grad des vernetzten Arbeitens von bestehenden Technologien ab. Um den oben beschriebenen Herausforderungen zu begegnen, muss Software einen größeren Informationsgehalt als Connected Worker Software abbilden, „mitarbeiterbezogener“ funktionieren als ERP und MES-Systeme und skalierbarer sein als Individualsoftware.

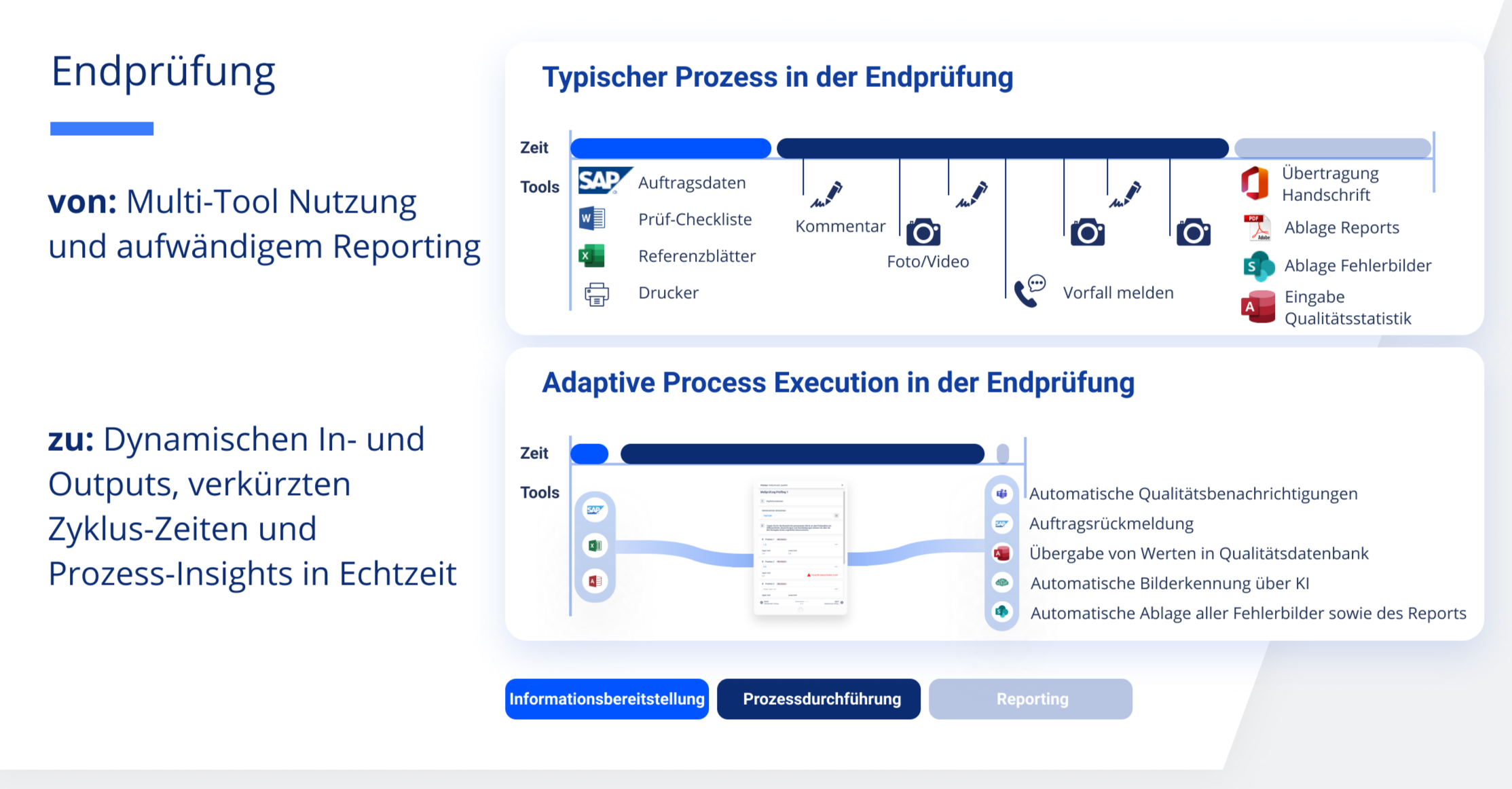

Was bedeutet dies nun konkret für produktionsnahe Prozesse?

Aufgrund der Fokussierung auf den generischen Prozess lässt sich Adaptive Process Execution auf alle mitarbeitergeführten Prozesse mit einer gewissen Komplexität denken. Weniger notwendig bei stark repetitiven Prozessen, etwa an Montagestationen mit feingranularer Arbeitsteilung, ist APE insbesondere relevant für Prozesse in der Instandhaltung, Montageprozessen bei Einzel- und Kleinserienfertigung und der Qualitätsprüfung.

Prüfprozesse beispielsweise können durch eine adaptive Lösung verschiedenste Input-Parameter in das Prüfdokument aufnehmen. Diese können beispielsweise ERP-basierte Prüfmerkmale sein und Referenzwerte aus einer Excel-Datei aus dem SharePoint. Mitarbeiter müssen sich diese Informationen nicht mehr während des Arbeitsprozesses aus Ordnern und Laufwerken suchen, sondern die APE führt diese Informationen dynamisch in die Prüfcheckliste ein.

Während des Durchführens der Prüfung werden Daten erhoben (Eingaben, Messwerte, aufgenommene Fehlerbilder), in Echtzeit verarbeitet und in andere Workflows oder Drittsysteme überführt. Beispiele sind hier dezidierte Mitteilungen an das Team oder die Ablage der Informationen im Team-Sharepoint.

Durch den Paradigmenwechsel befasst sich der operative Mitarbeiter nur noch mit einem Tool, welches die Komplexität für ihn stark reduziert und die Informationsflüsse steuert. Prozesse können so schneller und vor allem auch sicherer durchgeführt werden.

Der Wettlauf hat begonnen

Es reicht heutzutage nicht mehr aus, mehr und schneller zu digitalisieren. Wir lernen gerade gemeinsam, dass neue Technologien vieles erleichtern, aber auch Komplexität schaffen. Es wird immer deutlicher, dass es zusätzliche Lösungen braucht, die diese Komplexität gerade im Produktionsumfeld aktiv reduzieren.Neue Lösungsansätze wie Onna (Aggregieren von Wissen aus unterschiedlichen Quellen) oder Power Automate (vernetzen von Systemen per Drag & Drop) zeigen, dass sich in diesem Software-Kosmos gerade sehr viel tut und wir erst am Beginn dieser Entwicklung stehen. Wir können adaptive Systeme, die Wissen aggregieren und Komplexität reduzieren nur unter folgenden Prämissen erfolgreich werden lassen:

Es bedarf auf allen Systemebenen offene Schnittstellen und keine proprietären Technologien. Dies gilt für Software und Hardware

Software- und Systemarchitekturen sollten flexibel erweiterbar und austauschbar sein (Microservices anstatt Monolith)

Integration von anpassbarer Standardsoftware und kein Bau von Individualsoftware. Nur mit standardisierter Software, können adaptive Lösungen entwickelt und zukünftig angepasst werden

Es braucht Experten in Unternehmen, die sich dem Thema “Adaptiveness” annehmen. Es reicht nicht mehr aus, Digitalisierung nur aus IT-Sicht zu beleuchten

Wir stehen gemeinsam vor einer neuen Evolutionsstufe der Digitalisierung, in der alles offener, standardisierter und adaptiver umgesetzt werden kann. Nun liegt es an Nutzern von Software, an Entscheidern und Experten, den Wettlauf um adaptive Lösungen zu gestalten und zu beschleunigen.

Gemeinsam mit meinem Team geben wir unser Bestes, einen großen Beitrag dazu zu leisten!

Arbeitsanweisung 4.0

Erfahren Sie, wie die interaktive Arbeitsanweisung Aufwand reduziert, Auditprozesse einfach macht und die Prozesssicherheit erhöht.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Benjamin Brockmann

Benjamin Brockmann (M. Sc., Management & Technology) gründet 2017 gemeinsam mit Daniel Grobe (ebenfalls M. Sc., Management & Technology) Operations1. Die Software-Lösung entwickeln die Gründer auf Basis diverser Praxisprojekte, u. a. am Fraunhofer Institut, und aufgrund ihrer Erfahrungen in der Industrie, Wirtschaftsprüfung und Unternehmensberatung. Benjamin Brockmann war bereits für Unternehmen wie KPMG und Arthur D. Little tätig.