„Digitale Prozesse ermöglichen 6-stellige Einsparpotenziale” – Interview mit Stefan Philipp von Operations1

Unternehmen, die glauben, die einzige Chance der Digitalisierung liege darin, endlich die Dokumentenberge loszuwerden, denken das Thema zu kurz. Denn digitale Prozesse sind nur die Spitze des Eisbergs, wie Stefan Philipp weiß. Der Head of Solutions bei Operations1 hat mit seinem Team schon viele Unternehmen erfolgreich auf ihrem Weg in Richtung Connected Work begleitet. Im Interview gibt er fundierte Einblicke, wie sich durch vernetztes Arbeiten Prozesse so weit optimieren lassen, dass nicht nur die Produktivität und die Mitarbeiterzufriedenheit signifikant steigen, sondern auch sechsstellige Summen eingespart werden können.

Worum es im Interview geht

In seiner Rolle als Head of Solutions bei Operations1 unterstützt Stefan Philipp zusammen mit seinem Team Unternehmen bei der erfolgreichen Digitalisierung ihrer Prozesse. Im Interview erläutert er, warum Firmen bei der Entscheidung für das Thema vernetztes Arbeiten meist nur die offensichtlichen Kosten wie Papier und Erstellaufwände einkalkulieren. Es gibt jedoch weitaus größere Herausforderungen, die in Summe deutlich höher ausfallen.

Lesen Sie, welche das sind, und warum produzierende Branchen durch Connected Work mit durchschnittlichen Einsparpotenzialen im sechs- bis siebenstelligen Bereich rechnen können.

Irreführende Gedanken zu Papierkosten

Stefan, in der Connected-Work-Studie, die Ende Januar exklusiv bei uns veröffentlicht wird, haben wir herausgefunden, dass 23% der Befragten eine Kosteneinschätzung im hohen 5-stelligen Bereich pro Standort angeben. Wie bewertest du als Experte diese Zahl?

Diese Einschätzung ist tatsächlich sehr typisch. Für mich geht daraus klar hervor, dass für viele Unternehmen das Thema papierbasierte Prozesse aktuell noch unterbewertet wird. In meiner Rolle als Head of Solutions spreche ich mit vielen Kunden und interessierten Unternehmen aus produzierenden Branchen. Unserer Erfahrung nach sind die Kosten, die durch papiergestützte Prozessen entstehen, tatsächlich viel höher, als von den Studienteilnehmern angegeben.

Die eigentlichen Kostentreiber

Ist die Einsparung von Papierkosten für dich das Hauptargument, warum Unternehmen ihre Prozesse digitalisieren sollten?

Es ist ein sehr wichtiges Argument, das für den Aufbruch in Richtung Connected Work spricht. Allerdings liegen Erstellaufwände und Papierkosten nur an der Oberfläche und fallen deswegen direkt ins Auge. Daneben gibt es weniger offensichtliche Kostentreiber, die sich unter der Oberfläche verbergen und von vielen Unternehmen noch nicht gesehen werden.

Erklärt das, warum viele die tatsächlichen Kosten papierbasierter Prozesse unterschätzen, wie du gesagt hast?

Ja genau. Wenn Unternehmen Papierkosten als einzigen Faktor für ihre Digitalisierungsbestrebungen anführen, ist ihnen nicht bewusst, dass es bei der Digitalisierung weitaus mehr Chancen gibt, als lediglich Dokumentenberge loszuwerden. Das liegt daran, dass das volle Ausmaß der Kosten nicht transparent ist. Um es zu ermitteln, ist es wichtig, fundierte Analysen vorzunehmen und im Zweifel mit Schätzwerten zu rechnen, wenn die Datenlage keine Ist-Zahlen hergibt.

Kannst du das genauer erklären?

Um die Kosten näherungsweise ermitteln zu können, brauchen Unternehmen einen Ansatzpunkt. Deswegen ist es, um das eigentliche Ausmaß der anfallenden Kosten einschätzen zu können, wichtig, eine Art „digitale Wertstromanalyse“ zu machen, und zwar ganz konkret entlang der mitarbeitergeführten Prozesse. Wenn man das macht, wird deutlich, dass sich die Kosten papierbasierter Prozesse abstrakt gesprochen aus 5 Kostenpunkten zusammensetzen.

Welche sind das?

5 Faktoren

Zunächst einmal natürlich die direkten Kosten, die im Zusammenhang mit der Nutzung von Papier entstehen. Neben dem Papier selbst sind das die Kosten für den Toner, die Tinte etc. Dann gibt es die Personalkosten, die sich durch Tätigkeiten wie Drucken, Kopieren und die Ablage von Papierdokumenten aufsummieren. Sie lassen sich errechnen, indem man die für diese Aufgaben aufgewendete Zeit mit dem Stundenlohn der beteiligten Mitarbeiter multipliziert. Ein weiterer Faktor sind die Lagerungskosten. Hieraus entsteht ebenso ein Kapitalaufwand wie aus der Verwaltung und Organisation der Papierdokumente. Zusätzlich zu den Kosten für die Papiernutzung, das Personal und die Lagerung fallen auch noch Fehler- und Opportunitätskosten an.

Was ist darunter zu verstehen?

Fehler- und Opportunitätskosten

Fehlerkosten entstehen, wenn beispielsweise aufgrund von Fehlinterpretationen von textlastigen Dokumenten operative Vorgänge lückenhaft durchgeführt werden und dann zu Ausschuss und Nacharbeit führen. Opportunitätskosten schließlich sind die entgangenen Gewinne, denn wenn ich mich für papierbasierte Prozesse entscheide, entgehen mir die Möglichkeiten, die digitalisierte Prozesse mit sich bringen, allen voran eine erhöhte Effizienz und Produktivitätssteigerungen. Summiert man all diese Faktoren auf, ergibt sich eine stattliche Summe und es zeigt sich, dass es neben den Papierkosten sehr viele weitere Insuffizienzen gibt, die unnötige Kosten verursachen.

Kannst du uns dafür konkrete Beispiele geben?

Viele nicht-wertschöpfende Tätigkeiten, mit denen operative Mitarbeiter befasst sind. Ich denke hier konkret an solche Dinge wie Medienbrüche, die entstehen, wenn Mitarbeiter Checklisten und Prüfprotokolle erstellen und pflegen, beispielsweise bei Inbetriebnahmeprozessen. Dies geschieht in sehr vielen Firmen noch immer in Word- und Exceldokumenten. Vor allem, wenn Dokumente mehrsprachig sowie werksübergreifend standardisiert zur Verfügung stehen sollen und bei Änderungen aktualisiert sowie versioniert werden müssen, entsteht ein nicht zu unterschätzender Handling-Aufwand. Nach dem Abschluss der Inbetriebnahmedokumentation werden die Papier-Dokumente dann wieder eingescannt und in SAP abgelegt – häufig Hunderte von Seiten. Kommt es zu Rückfragen, muss der Mitarbeiter eine manuelle Recherche im physischen Dokument vornehmen, was zeitintensiv und fehleranfällig ist und erhöhte Suchaufwände nach sich zieht. Gerade auch vor dem Hintergrund eines zunehmenden Fachkräftemangels ist es wichtig, Mitarbeiter in der Produktion von solchen ineffizienten Tätigkeiten zu befreien. Dadurch erhöht sich nicht nur ihre Produktivität, sondern auch ihr persönliches Wohlbefinden, weil sie ihre Fähigkeiten wertstiftend einsetzen können.

Verborgene Treiber

Was sind konkrete weitere Kostentreiber neben den nicht-wertschöpfenden Tätigkeiten?

Ein weiteres Beispiel sind erhöhte Reaktionszeiten bei Fehlern. Identifiziert ein Mitarbeiter nämlich Fehler oder Mängel, für die eine schnelle Lösung oder die sofortige Rücksprache mit dem Vorgesetzten erforderlich ist, muss er in vielen Unternehmen die Anlage verlassen oder auf andere Systeme wie Telefon, Smartphone, Papier o. Ä. zurückgreifen. Das führt dann zu unnötigen Wegezeiten, zu langen Reaktionszeiten und operativen Kosten. Solche Kommunikationsaufwände lassen sich mithilfe der Digitalisierung durch ein Task Management erheblich verschlanken. Dann kann ein Mitarbeiter seinem Vorgesetzten oder Kollegen eine Aufgabe zuweisen oder mittels Live-Chat direkt mit ihm kommunizieren und Probleme in Echtzeit lösen.

Welches Vorgehen rätst du Unternehmen, wenn sie basierend auf den Beispielen, die du genannt hast, ihre tatsächlichen Kosten nochmal genauer unter die Lupe nehmen möchten?

Wichtig ist, die richtigen Schlussfolgerungen daraus zu ziehen. Das bedeutet, sich ein Argument wie beispielsweise die erhöhte Fehleranfälligkeit genau anzuschauen und individuell zu prüfen, welche Kosten entstehen, wenn die Qualitätsdaten nicht analysiert werden. Basierend auf dieser Abschätzung müssen Lösungen gesucht werden, die die nicht genutzten Potenziale heben.

Enormes Einsparpotenzial

Wie hoch sind denn die durchschnittlichen Kosten, die durch die Digitalisierung von Produktionsprozessen eingespart werden können?

Typische Einsparpotenziale sind sechs- bis siebenstellig, wobei das natürlich abhängig ist vom Anwendungsfall, von der Größe des Unternehmens und der Akutheit bzw. dem Impact aktueller Herausforderungen – wie beispielsweise aktuelle Ausschussraten aufgrund einer fehlerhaften Prozessdurchführung. Ein eindrückliches Beispiel für massive Kosteneinsparungen im siebenstelligen Bereich liefert unser Kunde POLIPOL, ein führender Polstermöbelhersteller. Eine steigende Varientenvielfalt sowie intransparente papierbasierte Prozesse erschwerten es dem Unternehmen, die hohe Qualität und Produktivität auch zukünftig zu halten.

Durch den Wegfall von Papier und die Digitalisierung aller Produktionsprozesse entfiel eine große Zahl von nicht-wertschöpfenden Tätigkeiten. Das jährliche Einsparpotenzial war enorm: Insgesamt über 2,2 Millionen Euro bei gleichzeitiger Verkürzung der Anlerndauer neuer Mitarbeiter um 67 Prozent.

Wie der Weg gelingt

Welchen Tipp hast du abschließend an Unternehmen, die sich in Richtung Digitalisierung aufmachen wollen?

Neben der Entscheidung für die richtige Technologie, die mit fundierter Recherche erwogen werden sollte, kann es helfen, wenn man sich bei der Implementierung an den Leitsatz „Groß denken, kompakt beginnen“ hält. Das bedeutet, dass man mit der Umsetzung nicht direkt in der gesamten Breite beginnen muss, sondern ruhig Use Cases nacheinander erschließen kann. Unserer Erfahrung nach ist es sinnvoll, dabei mit sogenannten „High Impact Use Cases“ wie beispielsweise der Instandhaltung oder der Inbetriebnahme zu beginnen. Denn dort kann mit Effizienzsteigerungen wegen der hohen Qualifikation der Mitarbeiter und dem Mangel an qualifiziertem Personal ein großer Beitrag erzielt werden. Dies verschafft dann wiederum dem weiteren Roll-out einen ordentlichen Auftrieb.

Stefan, vielen Dank für deine ausführlichen Erklärungen und die nützlichen Ratschläge, von denen sicherlich viele Unternehmen profitieren werden!

Dezidiertere Informationen zu den Kostentreibern können Sie anhand eines konkreten Use Cases in unserem Whitepaper „Papierbasierte vs. digitale Inbetriebnahme: Die 7 Hebel zum Erfolg“ nachlesen. Die Erfolgsgeschichten unserer Kunden vermitteln Ihnen darüber hinaus tiefergehende Einblicke und dienen Ihnen vielleicht als Inspiration für Ihren eigenen Digitalisierungsweg.

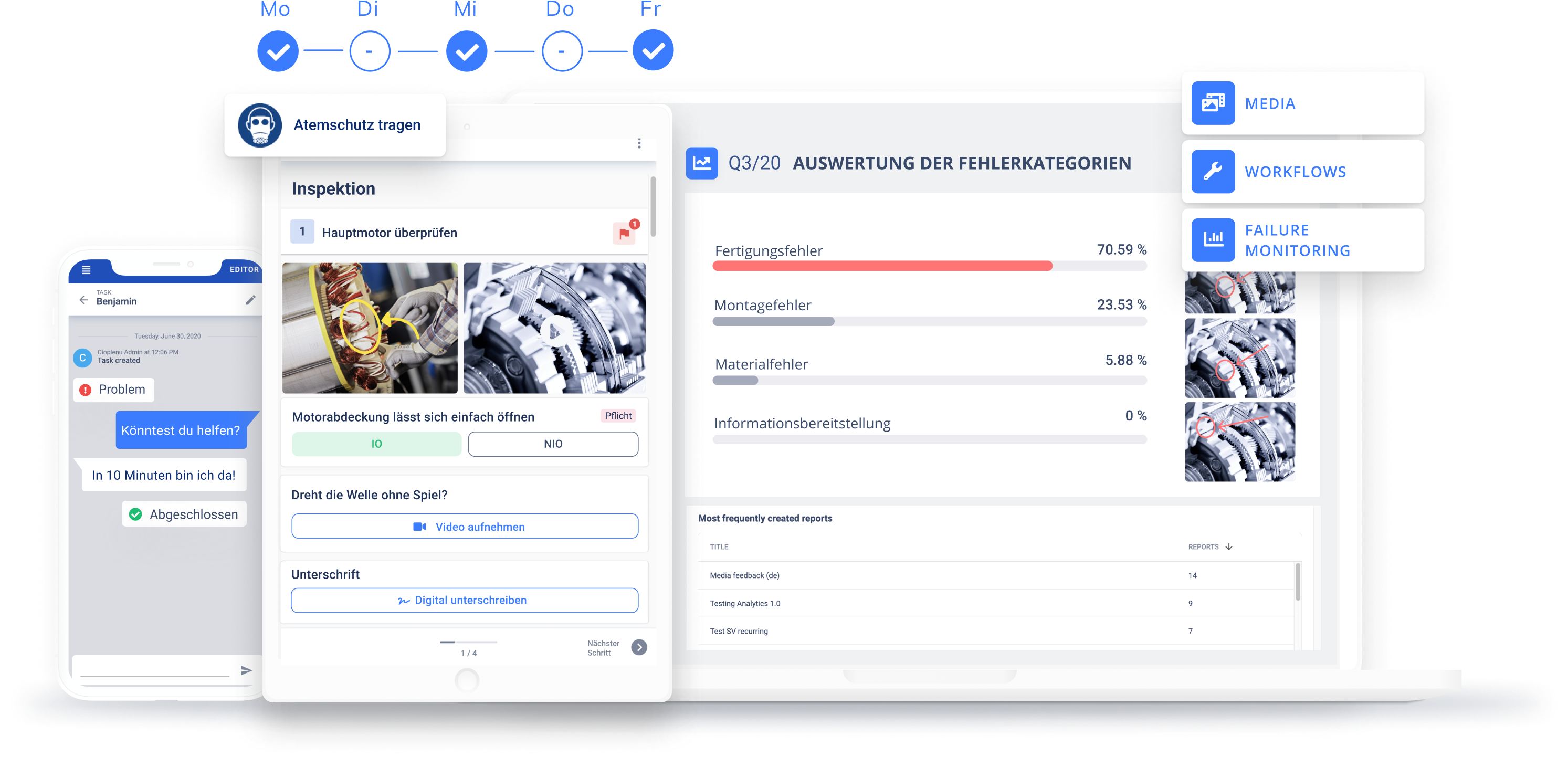

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Markus Glotzbach

Während seiner beruflichen Laufbahn sammelte Markus tiefe Einblicke bei Unternehmen und Konzernen unterschiedlicher Industrien und kennt die Digitalisierungshürden und Probleme auf dem Shopfloor. Vor seinem Wechsel zu Operations1 studierte er International Management (MA) und war im Cloud Computing- sowie im SaaS-Telematik-Bereich tätig.