Webinar-Recap: Maschinen effizienter rüsten - so reduzieren Sie Rüstzeiten mit digitalen Lösungen

Rüsten gehört zu den zentralen, aber häufig unterschätzten Stellschrauben in der Produktion. Richtig optimiert, kann es einen entscheidenden Beitrag zu höherer Effizienz, Flexibilität und Maschinenverfügbarkeit leisten. Wie Unternehmen wie Greiner Packaging ihre Rüstprozesse mit digitalen Tools neu gedacht haben, zeigt dieses Webinar-Recap.

Worum es geht

In diesem Beitrag fassen wir die wichtigsten Erkenntnisse aus dem Webinar zusammen anhand Parixbeispiel Greiner Packaging. Im Fokus stehen Herausforderungen rund ums Rüsten, praktische Lösungsansätze sowie konkrete Ergebnisse aus der Praxis – alles mit Blick auf die zentrale Frage: Wie kann man Maschinen schneller mit Hilfe von digitalen Rüstanweisungen rüsten?

Der Status quo: Rüsten kostet – Zeit, Nerven, Effizienz

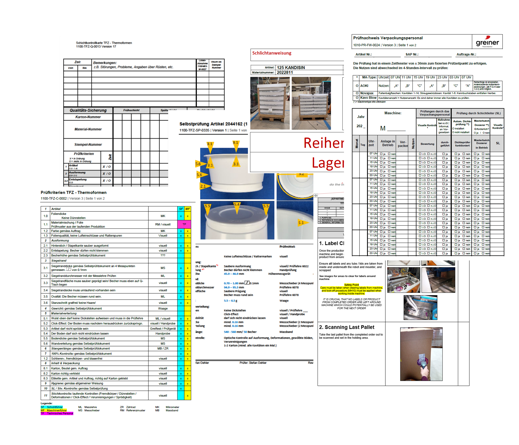

Viele Unternehmen kennen das Problem: Rüstprozesse sind aufwendig, fehleranfällig und stark vom Erfahrungswissen einzelner Mitarbeitender abhängig. Insbesondere bei hoher Variantenvielfalt oder fehlender Standardisierung steigen die Stillstandszeiten – und damit auch die Kosten.Unternehmen wie Greiner Packaging stehen oft vor diesen Herausforderungen. Der Aufwand für Dokumentation war hoch, Interpretationsspielräume groß. Die Folge: Intransparenz, Frust bei den Mitarbeitenden und eine klare Abhängigkeit von erfahrenen Rüstern oder Instandhaltern.

"Viele Papierdokumente haben in der Produktion einen hohen Admin- und Dokuaufwand erzeugt. Zudem quetscht man häufig sehr viele Informationen auf einen DIN-A4-Zettel. Das führt zu Frustration der Mitarbeiter sowie zu Fehlern und Datenlücken." Rami Makhlouf, Global Senior Expert Operational Excellence bei Greiner Packaging

Die Lösung: Digitale Rüstanweisungen mit System

Besonders wirkungsvoll sind zwei zentrale Prinzipien:

Effiziente Rüstvorgänge:Passgenaue Rüstanweisungen und eine lückenlose Werkerselbstprüfung sorgen für reibungslose Abläufe und weniger Stillstand. Mitarbeitende wissen jederzeit, was zu tun ist – unabhängig von Erfahrungsgrad oder Sprache.

Event-getriggerter Prozess:Digitale Anweisungen werden automatisch der richtigen Maschine und dem passenden Auftrag zugeordnet. Das reduziert die Komplexität im Shopfloor erheblich und erhöht die Prozesssicherheit.Die Anwendung ist intuitiv, Inhalte sind mehrsprachig und visuell aufbereitet. So werden Fehler reduziert, Rückfragen minimiert – und Maschinen können schneller wieder anlaufen.

"Durch die Vereinfachung von komplexen Rüstanweisungen mittels verständlicher Videoanleitungen in Operations1 konnte die Anlernzeit um 45% verkürzt werden." Stephan Wagner, Abteilungsleiter Qualitätssicherung bei BBW Lasertechnik GmbH

Warum das funktioniert: Integration, Standardisierung, Usability

Ein entscheidender Faktor für den Erfolg des Projekts bei Greiner war die durchgängige Integration in bestehende Systeme. Die Rüstanweisungen sind nicht isoliert, sondern nahtlos mit dem Manufacturing Execution System (MES) verknüpft. So wird beispielsweise automatisch der richtige Rüstauftrag generiert, an die passende Maschine gesendet und von der Bedienperson dokumentiert zurückgespielt.Zudem sorgt die klare Struktur der Inhalte – kombiniert mit videobasierter Anlernung – dafür, dass auch neue Mitarbeitende schnell einsatzfähig sind. Die Rüstqualität steigt, auch ohne den Einsatz von erfahrenen Experten.

Die Ergebnisse: Mehr Verfügbarkeit, weniger Stillstand

Die Einführung von digitalen Lösungen wie Operations1 können bei produzierenden Unternehmen messbare Resultate realisieren:

+5 Prozentpunkte Maschinenverfügbarkeit – durch strukturierte, standardisierte Abläufe

+11 % OEE (Gesamtanlageneffektivität) – durch reduzierte Stillstandszeiten und mehr Transparenz

Weniger Rückfragen und Korrekturen – dank klarer, visueller Rüstanweisungen

Schnellere Anlernprozesse – durch videobasierte Schritt-für-Schritt-Anleitungen

„Operations1 hat uns geholfen, unseren Mitarbeitenden fokussiert Informationen zur Verfügung zu stellen und Arbeitsergebnisse exakter zu erfassen.“ Rami Makhlouf, Global Senior Expert Operational Excellence bei Greiner Packaging

Besonders bemerkenswert: Die neue Rüstlösung ermöglicht es, auch bei hoher Fluktuation oder weniger erfahrenem Personal konstante Qualität zu sichern – ohne Abhängigkeit von Rüstexperten oder Instandhaltungstechnikern.

Globaler Standard für effiziente Rüstprozesse

Was bei Greiner Packaging besonders beeindruckt: Die digitale Lösung von Operations1 ist nicht auf ein einzelnes Werk beschränkt. Sie ist weltweit im Einsatz – in Europa, Nordamerika und darüber hinaus. So entsteht ein unternehmensweiter Standard für effizientes Rüsten.Die Vorteile der globalen Rollout-Strategie:

Zentrale, nachhaltige und mehrsprachige Wissenssicherung – alle Mitarbeitenden greifen auf dieselben standardisierten Inhalte zu, unabhängig vom Standort.

Einheitliche Qualitätsstandards für Rüst- und Prüfprozesse – international gültig, lokal anpassbar.

Höhere Prozesssicherheit und Produktivität in allen Werken – dank konsistenter Abläufe und digital unterstütztem Changeover Management.

Transparente Vergleichbarkeit zwischen Standorten – für gezielte Optimierung und Benchmarking.

Greiner Packaging zeigt, wie eine smarte Digitalisierungslösung nicht nur Prozesse verbessert, sondern eine gemeinsame Sprache in der Produktion schafft – über Ländergrenzen hinweg.

Fazit: Rüsten neu gedacht – digital, flexibel, effizient

Das Beispiel Greiner Packaging zeigt eindrücklich, wie sich Rüstzeitoptimierung in der Serienfertigung durch digitale Lösungen realisieren lässt. Unternehmen, die heute noch auf papierbasierte Abläufe setzen, verschenken nicht nur Zeit, sondern auch Potenzial.Moderne Tools wie die Connected Worker Plattform von Operations1 machen es möglich, Rüstprozesse zu standardisieren, effizienter zu gestalten und Mitarbeitende flexibel einsetzbar zu machen – unabhängig von Fachkräftemangel oder individueller Erfahrung.

Jetzt ist der richtige Zeitpunkt zum Umrüsten

Sie konnten nicht am Webinar teilnehmen? Einfach dir Form ausfüllen und sie gelangen zur kompletten Webinar-Aufzeichnung.

Anna-Karina Dawkins

Anna-Karina Dawkins ist Team Lead Marketing bei Operations1 und ist Ihre Ansprechpartnerin für die Bereiche Presse, Social Media und Events. Vor ihrem Wechsel zu Operations1 war Anna bei der SimPlan AG, einem Simulationsdienstleister, im Marketing tätig. Zuvor hat Anna ihre Leidenschaft für das Marketing bei der Deutsche Tele Medien GmbH entdeckt und während ihrer dortigen Anstellung hat sie ihren Bachelor in Business Administration an der FOM in Frankfurt absolviert.