Worum es geht

In diesem Blogbeitrag beschäftigen wir uns mit den Chancen und Risiken der Werkerselbstprüfung und geben Ihnen 7 Tipps für einen erfolgreichen Einsatz.

Was bedeutet Werkerselbstprüfung?

Ein Montageprozess besteht häufig aus mehreren Teilschritten, die von unterschiedlichen Mitarbeitern nacheinander ausgeführt werden. Jeder Mitarbeiter kontrolliert nach der Durchführung seines Montageschritts die Qualität des Werkstücks, bevor es in die Weiterverarbeitung geht. Diese selbstständige Qualitätskontrolle bezeichnet man als Werkerselbstprüfung.

Die Deutsche Gesellschaft für Qualität (DGQ) fragte vor einiger Zeit im Rahmen einer Studie 150 Experten aus der Qualitätssicherung nach ihrer Qualitätsphilosophie. Bereits 2013 war die meistgenannte Antwort mit 73,1 % Werkerselbstprüfung. Und der Trend hat sich fortgesetzt.

Die Chancen der Werkerselbstprüfung

Die Werkerselbstprüfung weist drei zentrale Chancen auf. Neben der frühzeitigen Befundidentifikation spielt die Fehlervermeidung eine wichtige Rolle. Zudem kann jene Qualitätsphilosophie einen Beitrag zu einer gesteigerten Mitarbeiterbindung leisten.

Frühe Fehleridentifikation und Reaktionsmöglichkeit

Werfen wir zuerst einen Blick auf die Montage ohne zwischengelagerte Prüfung: Angenommen bereits im ersten Prozessschritt passiert dem Mitarbeiter ein Fehler und das Werkstück durchläuft dennoch den kompletten Montageprozess – ein Prozess, der auch häufig Schrottveredelung genannt wird. In diesem Fall kann es passieren, dass der Fehler erst in der Endprüfung entdeckt wird und es zu Nacharbeit kommt. Unter Umständen muss gar die komplette Maschine demontiert werden, um den Fehler zu beheben. Im schlimmsten Fall werden Fehler, die sehr früh im Montageprozess passieren, in der Endprüfung überhaupt nicht entdeckt. Dann erhält der Kunde ein Produkt, das nicht seinen Qualitätserwartungen entspricht und es kommt zur Reklamation. Prüft jedoch ein Werker nach Abschluss seiner Tätigkeit die eigene Arbeit, sinkt die Reaktionszeit immens. Fehler und Mängel werden sofort erkannt und können womöglich durch den prüfenden Mitarbeiter direkt behoben werden, bevor das Werkstück weiterverarbeitet wird. Die frühe Fehlerentdeckung spart Kosten und insbesondere auch Zeit.

Fehlervermeidung

Zum einen wird durch die Werkerselbstprüfung das Qualitätsbewusstsein der Mitarbeiter gestärkt. Denn nun liegt es beim Werker, seine eigenen Fehler zu entdecken. Das kann zur Folge haben, dass er im Hinblick auf die durchzuführende Prüfung im Montageprozess noch gewissenhafter arbeitet und so weniger Fehler entstehen. Die zweite Chance zur Fehlervermeidung liegt in der Dokumentation. Die Dokumentation der Qualitätsprüfung kann einfach mit einer Montageanweisung verbunden werden. Der Vorteil: Werker führen die Montage immer auf Basis einer Anweisung durch, anstatt sich auf ihr eigenes Prozesswissen zu verlassen – wie es häufig bei erfahrenen Monteuren vorkommt.

Steigende Motivation

Werker bekommen die volle Verantwortung für ihren Teilprozess und somit auch für die Qualität ihrer Arbeit zugeschrieben. Faktoren wie Empowerment und Job Enrichment zahlen auf die Motivation von Mitarbeitern ein. In Zeiten des Fachkräftemangels stellt dies einen enorm wichtigen Faktor zur Mitarbeiterbindung dar.

Die Risiken der Werkerselbstprüfung

Die Werkerselbstprüfung birgt jedoch auch Risiken. Diese können aber durch entsprechende Gegenmaßnahmen abgemindert werden.

Unzureichende Qualitätsprüfung

Es gibt keine Trennung mehr zwischen Prüfer und Monteur, was zu Interessenskonflikten führen kann. Der Mitarbeiter hat das Werkstück selbst montiert und ist womöglich davon überzeugt, keinen Fehler gemacht zu haben. Möglicherweise bestätigt der Mitarbeiter die Qualität in der Qualitätsdokumentation, ohne sie separat geprüft zu haben. Hier bedarf es Maßnahmen zur Sicherstellung, dass Qualitätschecks sorgfältig durchgeführt werden.

Steigende Komplexität

Werker übernehmen zusätzliche Aufgaben und haben gegebenenfalls mit einer steigenden Komplexität zu kämpfen. Zur Durchführung der Qualitätsprüfung muss der Mitarbeiter gelegentlich den Montageprozess unterbrechen und insbesondere die inhaltliche Komplexität, z. B. von elektrischen Prüfungen, kann ihn vor neue Herausforderungen stellen. Hinzu kommt die notwendige Dokumentation der Prüfung.

Werkerselbstprüfung: Effizienzhebel oder Qualitätsrisiko?

Fertigungsunternehmen können durch die Einführung einer Werkerselbstprüfung profitieren. Die frühe Fehlerentdeckung und die Fehlervermeidung durch den Werker erhöhen die Qualität bei gleichzeitiger Reduktion von Kosten für Nacharbeit und Reklamationen. Sind die Werker zudem motiviert von Ihrer neuen Verantwortung, die ihnen übertragen wird, ist auch die Wahrscheinlichkeit geringer, dass sie sich von der steigenden Komplexität überfordert fühlen. Damit die Selbstprüfung zum Effizienzhebel wird, haben wir 7 Tipps zusammengestellt, die Ihnen helfen, die Risiken gering zu halten und die Chancen voll auszunutzen.

7 Tipps für eine erfolgreiche Werkerselbstprüfung

1. Selbstprüfungen bei komplexen Produkten einführen

Nutzen Sie die Werkerselbstprüfung für komplexe Produkten mit einer großen Fertigungstiefe. Denn insbesondere bei fertigungsintensiven Produkten ist die Nacharbeit durch einen spät entdeckten Fehler mit hohen Aufwänden verbunden.

2. In Schulungen investieren

Eine Werkerselbstprüfung ist nicht ohne zusätzlichen Aufwand einführbar. In einer initialen Schulung sollten Sie Ihren Mitarbeitern notwendige Kenntnisse und Wissen zur Bedienung des Messmittels vermitteln, um so eine ordentliche Prüfung zu gewährleisten. Zudem sollten Sie diese Chance nutzen, um Ihre Mitarbeiter zu motivieren und ein Verständnis für die Wichtigkeit einer Qualitätsprüfung zu erzeugen.

3. Einfache Prüfungen an Werker übertragen

Werkern fehlt womöglich die nötige Erfahrung, um komplexe Prüfungen durchzuführen. Elektrische Prüfungen, in denen beispielsweise Spannungen oder Widerstände gemessen werden, sollten nur von geschulten Fachkräften durchgeführt werden. Für die Selbstprüfung eigenen sich hingegen einfache Prüfpunkte, zum Beispiel simple mechanische und visuelle Tests, die mit i.O. und n.i.O Checks bestätigt werden.

4. Visuelle Elemente als Referenz nutzen

Visuelle Elemente steigern die Qualität der Prüfprozesse. Stellen Sie Bilder und Videos für Gut- und Schlechtteile zu Verfügung. Diese können die Werker als Referenz für ihre eigenen Prüfungen nutzen. So können Sie davon ausgehen, dass Ihre Mitarbeiter zuverlässig feststellen, wenn ihnen ein Fehler in der Montage des Werkstücks unterlaufen ist.

5. Endprüfungen durchführen

Werkerselbstprüfungen sind kein Ersatz für eine Prüfung durch einen Qualitätsmanager. Da Werker vorrangig einfache Prüfungen durchführen, ist es unbedingt notwendig, dass nach Fertigstellung des Werkstücks eine Endprüfung durch einen ausgebildeten Qualitätsprüfer stattfindet. So verhindern Sie zudem, dass die Selbstprüfung aufgrund eines fehlenden Kontrollorgans nicht sorgfältig durchgeführt wird.

6. Analysen der Daten durchführen

Die typischerweise überschaubare Datenstruktur einer Selbstprüfung ermöglicht Ihnen eine einfache Auswertung. Führen Sie kontinuierlich Analysen in jedem Fertigungsschritt mit Selbstprüfung durch und nutzen Sie die Erkenntnisse, um Maßnahmen zur Prozessoptimierung abzuleiten. Fällt Ihnen beispielsweise auf, dass bei einem Prüfschritt immer wieder Fehler nicht entdeckt werden, könnte das ein Anhaltspunkt dafür sein, dass der Werker die Prüfung nicht richtig verstanden hat.

7. Umsetzung des Konzepts überprüfen

Eine Überprüfung der Wirksamkeit des Konzepts sollte regelmäßig stattfinden. Prüfen Sie nicht nur, ob mehr Fehler erkannt werden oder die Reklamationszahlen sinken, sondern auch die Durchführung der Selbstprüfungen. Hierfür eignen sich beispielsweise interne Audits.

Fazit

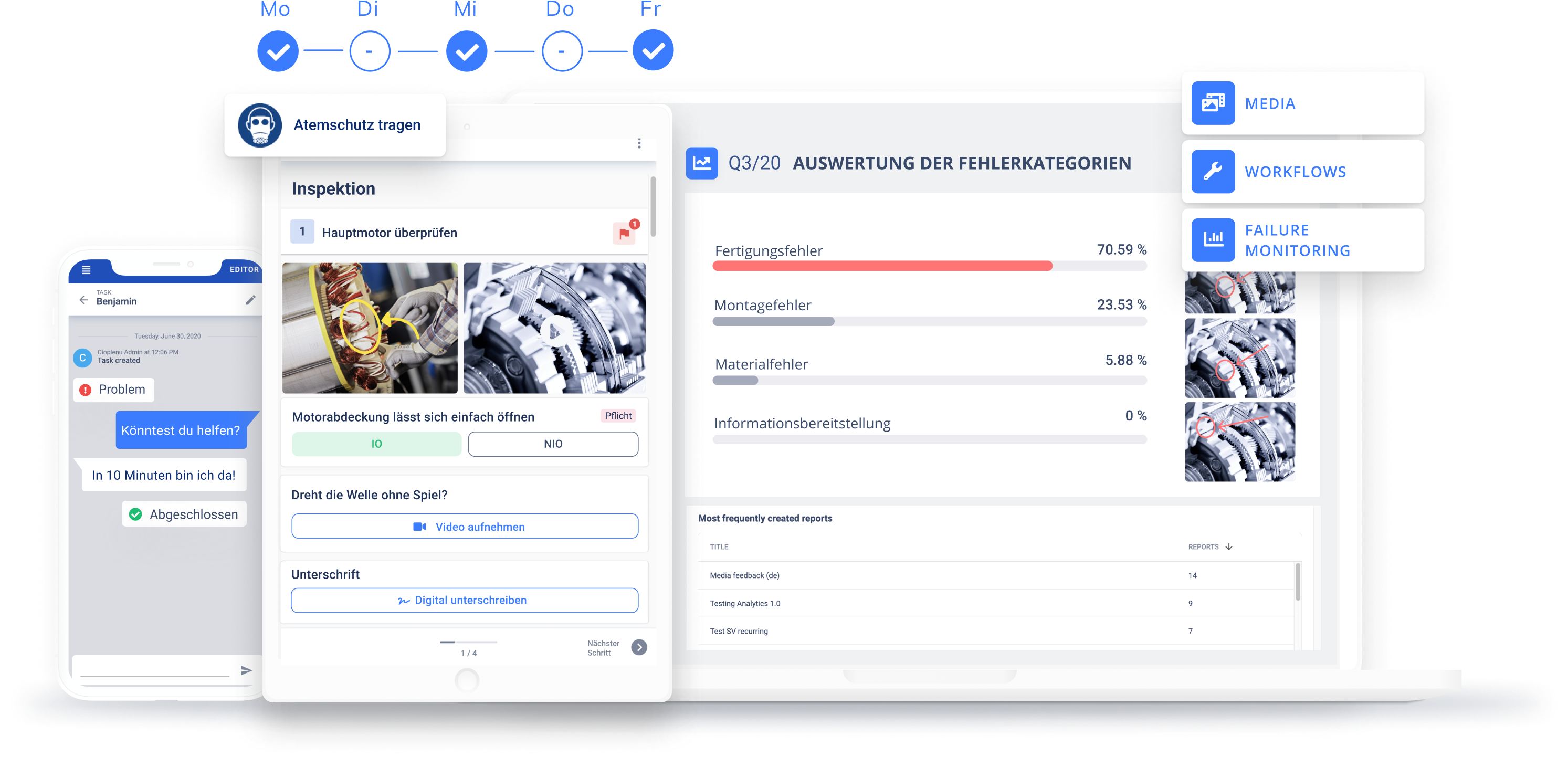

Eine Werkerselbstprüfung kann ein mächtiges Werkzeug zur Effizienzsteigerung sein. Richtig eingesetzt, führt die Selbstprüfung zu weniger Nacharbeit, einer höheren Qualität und motivierten Mitarbeitern. Wie Sie Ihren Mitarbeitern eine intuitive Prüfanweisung mit integrierten Prüffunktionen wie i.O./n.i.O., Kommentarfunktion oder Bildrückgaben zur Verfügung stellen und die entstehenden Daten einfach auswertbar machen, erfahren Sie in unserem e-Paper Checkliste 4.0.

Checkliste 4.0

Mit digitalen Checklisten zu mehr Effizienz und besseren Entscheidungen. Lesen Sie in unserem Whitepaper, wie Sie unsere Software-Lösung dabei unterstützt!

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Daniel Grobe

Daniel Grobe (M. Sc., Management & Technology) gründet 2017 gemeinsam mit Benjamin Brockmann (ebenfalls M. Sc., Management & Technology) die cioplenu GmbH. Die Software-Lösung entwickeln die Gründer auf Basis diverser Praxisprojekte, u. a. am Fraunhofer Institut, und aufgrund ihrer Erfahrungen in der Industrie, Wirtschaftsprüfung und Unternehmensberatung. Daniel Grobe ist Junior Board Member der bayme vbm und war bereits für Unternehmen wie KPMG und Continental tätig.