Worum es geht

Dieser Beitrag wirft einen Blick auf die Herausforderungen von produzierenden Unternehmen im Maschinen- und Anlagenbau im Bereich Qualitätssicherung. Dabei wird neben der Qualitätskontrolle ebenso der Anwendungsfall der Warenausgangsprüfung beleuchtet und Denkanstöße für einen Rollout einer Connected Worker Plattform (CWP) entlang des Wertstroms gegeben.

Herausforderungen in analogen Qualitätsprüfungsprozessen

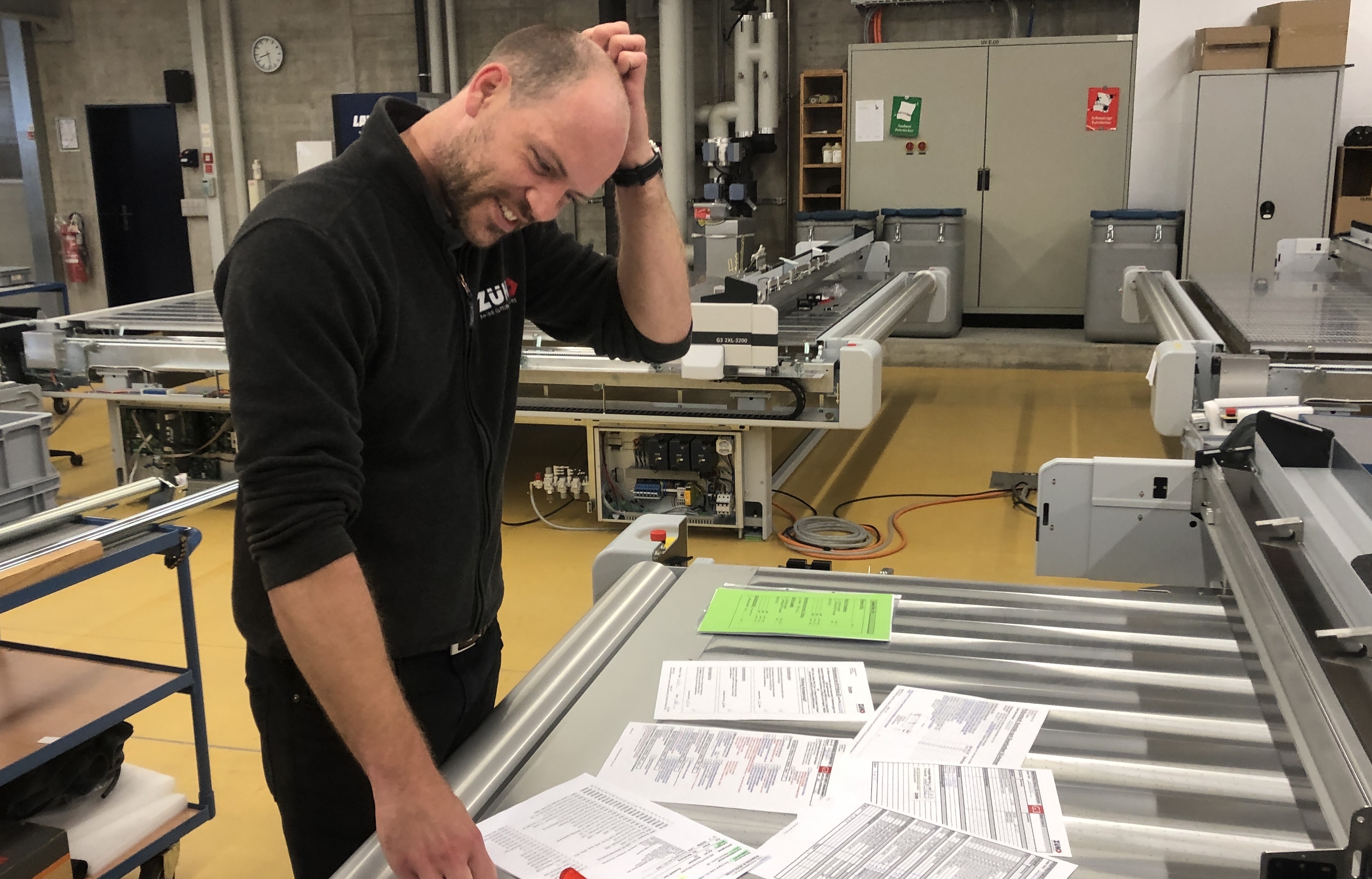

Hoher Aufwand beim Dokumentenmanagement von Prüfprotokollen und Prüfchecklisten

Gut durchdachte und strukturierte Prüfdokumente bilden ein wichtiges Fundament für einen professionellen und effizienten Prüfprozess. Oft liegt hier bereits ein enorm hoher manueller Aufwand vor, da die Dokumente für qualitätsrelevante Prozesse wie Endprüfung, Warenausgangsprüfung etc. in unterschiedlichen Softwares wie Word, Excel, PowerPoint o.Ä. erstellt werden. Zudem ist die inhaltliche Aktualisierung und manuelle Versionierung sehr aufwendig - jeder, der schon einmal mehrere Bilder, Tabellen usw. in MS Office geändert hat, kennt den Anpassungs- bzw. Formatierungsaufwand.

Komplexe und aufwendig zu bearbeitende Maximal-Prüfchecklisten

Der Wunsch von Kunden nach individuellen Maschinenlösungen ist kein neuer Trend und doch sind Maximallisten oft die pauschale Antwort vieler Qualitätsabteilungen auf die steigende Variantenvielfalt und Abbildung von kundenindividuellen Maschinen. Was in der Dokumentenverwaltung Dinge vereinfacht, verkompliziert die Durchführung von Qualitätschecks durch die Mitarbeiter an der Maschine oder Anlage: Prüfpunkte auf Maximallisten müssen mit dem vorliegenden Maschinenmodell und kundenindividuellem Produkt verglichen werden, so dass aufgrund von unnötigen Denkaufgaben nicht nur wertvolle Zeit verstreicht, sondern ebenso ein nicht zu unterschätzendes Fehlerpotenzial in der Qualitätskontrolle und Dokumentation entsteht: Informationen werden von Mitarbeitern falsch interpretiert und Tätigkeiten dadurch falsch ausgeführt.

Medien- und Systembrüche in der Dokumentation und aufwendiger Datentransfer

Gerade bei der Befunddokumentation, Protokollierung von Messwerten und Archivierung von Prüfprotokollen sind in der Praxis unterschiedlichste Medien und Systeme im Einsatz: Befunde werden oft mit einer separaten Digitalkamera aufgenommen, Messwerte handschriftlich - und im schlimmsten Fall unleserlich - auf dem Papierdokument notiert. Am Ende des Prozesses werden Papierdokumente durch Einscannen in PDF-Form zurückdigitalisiert, Digitalkamera-Fotos manuell auf dem SharePoint abgelegt und Prüfwerte händisch in Excel- oder in ein CAQ-System übertragen - nicht nur sehr aufwändige und zeitintensive Tätigkeiten, sondern zudem manuelle und fehleranfällige Workflows.

Qualitätsprüfung als nachgelagerter Prozess der Anlagen-Montage

Tendenziell immer seltener vorzufinden, dennoch bei manchen Maschinen- und Anlagenherstellern noch existent: Anlagen-Montage und Qualitätsprüfung werden als getrennt voneinander durchgeführte Prozessschritte und Bereiche gesehen. Dabei werden oft Optimierungspotenziale zur schnellen Aufdeckung von Fehlern oder Lösung von Problemen zur Vermeidung von unnötigen späteren Reklamationskosten nicht genutzt.

Nicht-zufriedenstellende Dokumentationsqualität und fehlende Transparenz

Papierbasierte Prüfchecklisten geben zwar oft einzelne Prüfschritte vor, kontrollieren aber nicht die Qualität der handschriftlichen Notiz von Bauteil-Seriennummern, Prüfergebnissen und Messwerten. Wie zuvor erwähnt, kann schlecht-leserliche Handschrift aber auch die ggf. fahrlässige Abweichung von der Prüfnorm bzw. vom vordefinierten Prüfprozess zu mangelhaften Dokumentationsresultaten führen. Dies trifft auch für QS-verwandte Tätigkeiten wie die Warenausgangskontrolle zu, indem bspw. Mitarbeiter die Versandvorbereitung der Maschine unterschiedlich dokumentieren, da schlicht bei Papier keine Kontrollmechanismen zur Verfügung stehen, die eine Einhaltung der Dokumentationsqualität sichern.

Zudem bieten papierbasierte Prüfprozesse keine schnell verfügbare Prozesstransparenz oder effiziente Komponenten-Rückverfolgbarkeit, so dass Abteilungsleiter oder Vorgesetzte sich direkt beim Qualitätsprüfungs-Mitarbeiter oder im DIN A4-Auftragsordner über den aktuellen Status oder auftretende Probleme informieren müssen.

Hoher Aufwand bei der Datenrecherche und Fehleranalyse

Treten Rückfragen zu Aufträgen seitens der Vertriebs- oder Service-Abteilung bei bspw. Kundenreklamationen auf, bedeutet das bei analoger Archivierung oft nur der Gang ins Archiv und das mühsame Durchblättern des Auftrags- bzw. Maschinenordners, um die gesuchten Beweisinformationen zu finden.

Auch die Fehleranalyse kann sich aufgrund der schwierigen Nachverfolgbarkeit und Medien- sowie Systembrüchen als umständliche erweisen, gerade, wenn u.a. Bilder bzw. Befundfotos separat abgespeichert oder in schlechter Qualität auf Papier ausgedruckt wurden.

Hebung von Potenzialen in der Qualitätssicherung durch Digitalisierung der mitarbeitergeführten Prozesse

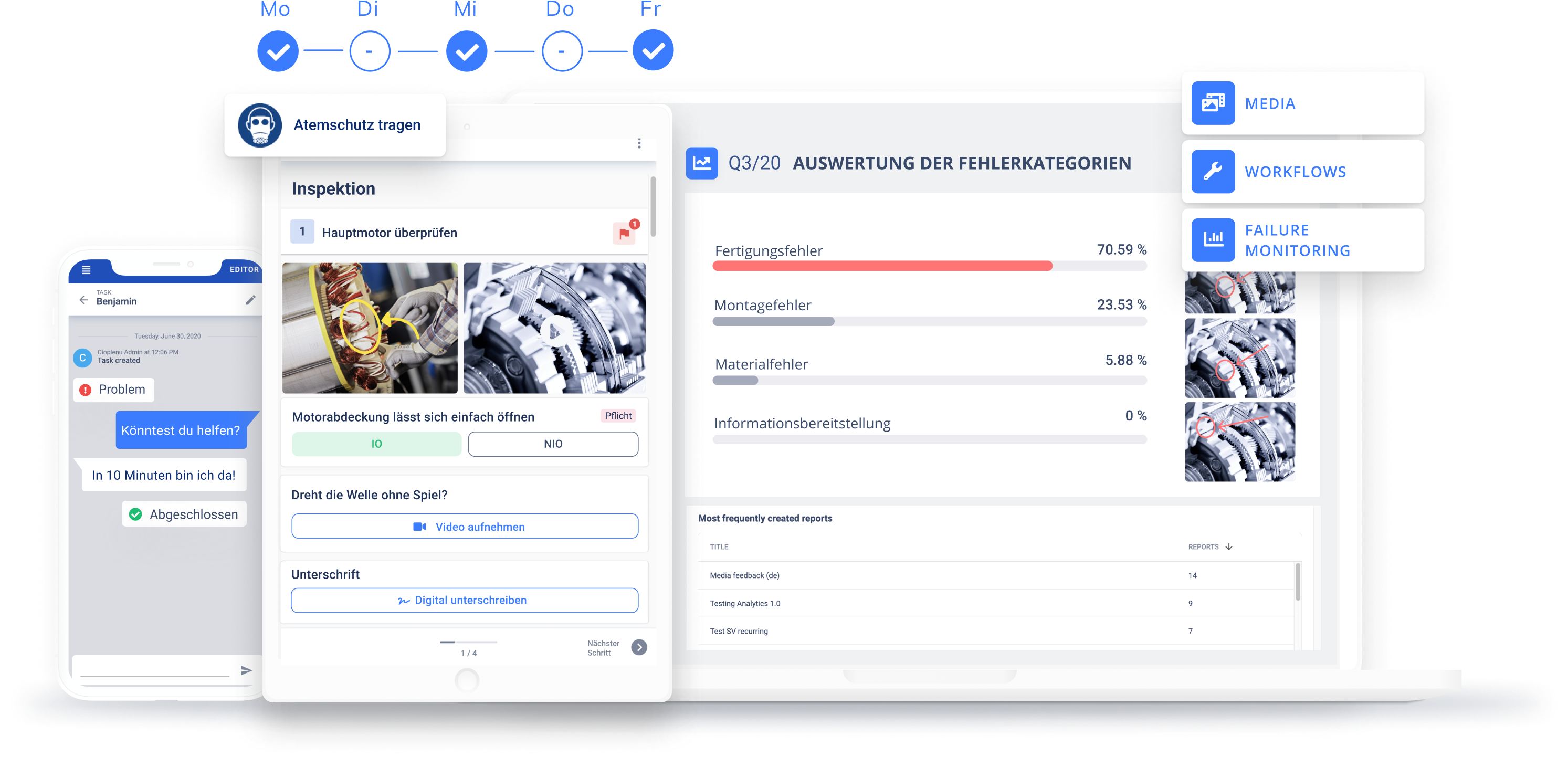

Vereinfachtes und zentralisiertes Dokumenten-Management

Dokumenten-Verantwortliche können Pflege- und Verwaltungsaufwände für QS-Dokumente durch den Einsatz einer Connected Worker Plattform (CWP) reduzieren: Neben der Vorgabe einer intuitiven Dokumentenstruktur können Medien wie Bilder und Videos einfach in Dokumente eingefügt und aktualisiert werden. Sind die Themen Versionierung und Freigabeprozess wichtig, bietet eine Connected Worker Plattform die Möglichkeit, dass die Freigabe eines Dokumentes bspw. durch einen Vorgesetzten oder anderen Kollegen erfolgen muss. Änderungen in Dokumenten können durch eine Dokumentenhistorie ebenso dokumentiert und zurückverfolgt werden. Ebenso bietet eine CWP die Möglichkeit, alle Dokumente für mehrere Werke zentral in einer Software zu verwalten und mittels Strukturklassen wie Standort, Abteilung, Produkt etc. übersichtlich zu organisieren und freizugeben.

Erstellung und Zuweisung von variantenspezifischen Prüfdokumenten

Eine CWP ermöglicht durch den Einsatz von Modulen, die variantenspezifische Arbeitsschritte darstellen können und zudem zentral gepflegt und aktualisiert werden können, mit wenigen Klicks ein variantenspezifisches Prüfprotokoll zu erstellen. Bei der Erstellung von Aufträgen können somit die für kundenindividuelle Maschinen oder Anlagen baureihenspezifischen Dokumente zugeordnet und direkt an einzelne Mitarbeiter zugewiesen werden.

Das volle Potenzial kann durch die Anbindung an ein ERP- oder ME-System erfolgen, indem auf Basis von Auftragsdaten automatisch auftrags- bzw. variantenspezifische Aufträge in der CWP generiert und passgenaue Prüfchecklisten etc. den Mitarbeitern zur Verfügung gestellt werden.

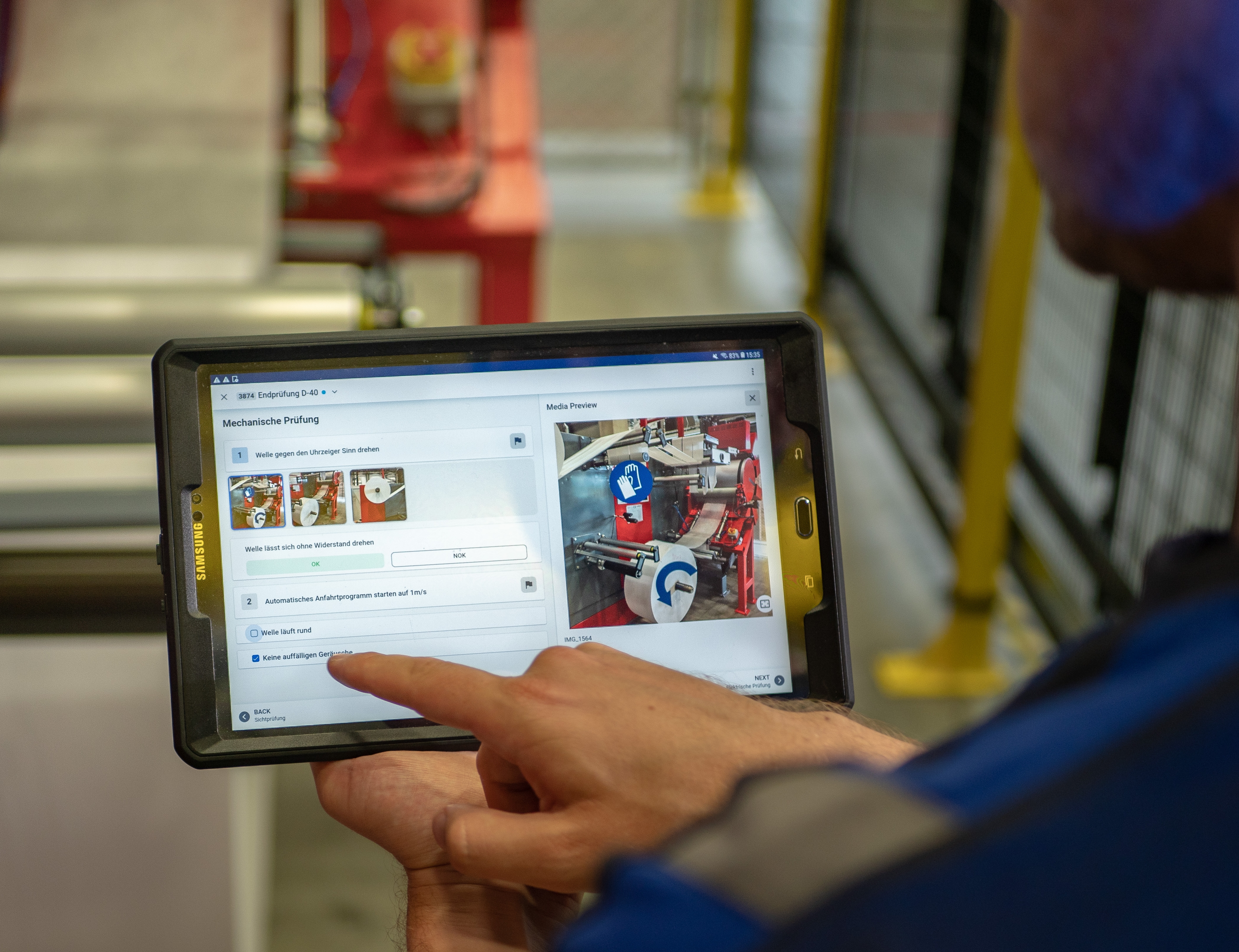

Reduzierung des Interpretationsaufwandes für Mitarbeiter und Steigerung der Prozesssicherheit

Das Bereitstellen von variantenspezifischen Qualitätsprüfungsdokumenten stellt die eine Seite der Medaille für kontextbasierte Informationsbereitstellung dar - die andere Seite kann mit einer CWP durch das einfache Einbinden von Medien abgedeckt werden: Anstatt komplexe Informationen in ganzen Textblöcken zu erläutern, können detaillierte Informationen mit Bildern oder Erklärvideos viel einfacher vermittelt und der Interpretationsaufwand reduziert werden.

Durch verpflichtende Interaktionen, visuelle Schwellenwertkontrollen und integrierte Bedingungen werden Qualitätsmitarbeiter darüber hinaus schrittweise und prozesssicher durch die einzelnen Prüfschritte geführt. Dies trägt zur Steigerung der generellen Prozessstabilität bei.

Steigerung der Dokumentationsqualität

Da bei der Nutzung einer CWP durch Mitarbeiter üblicherweise mobile Endgeräte wie Tablets und Smartphones eingesetzt werden, die i.d.R. eine integrierte Kamera haben, müssen Befundfotos oder -videos nicht separat aufgenommen werden, sondern können direkt in der digitalen Checkliste aufgenommen und dokumentiert werden. Dadurch liegt kein Medien- oder Systembruch mehr vor und alle Informationen sind zentral in der Software gebündelt.

Nicht nur die Prozesssicherheit kann durch die zuvor erwähnten Pflichtfelder, Schwellenwert-Rückgaben oder automatischen Bedingungen erhöht werden, sondern auch die Dokumentationsqualität, da Mitarbeiter angehalten werden, die Dokumentation nach vordefiniertem Standard durchzuführen. Des Weiteren können durch die Anbindung an externe Sensoren per Knopfdruck Messwerte in der digitalen Checkliste abgerufen werden, sodass auch bei der Erfassung dieser Prüfwerte die Dokumentationsqualität steigt und etwaige Dokumentationsfehler vermieden werden.

Erhöhte Prozesstransparenz und schnellere Reaktionszeit bei Problemen

Connected Worker Plattformen stellen den Status Quo von Prozessen in Echtzeit-Daten dar. Dadurch haben vor allem Abteilungsleiter die Möglichkeit, einen guten Überblick über laufende Aufträge und Aufgaben zu erhalten. Werden im Rahmen der Qualitätsprüfung durch Mitarbeiter Probleme oder Fehler festegestellt, könnenn diese durch das intergrierte Incident Management schnell dokumentiert und mit Hilfe von Tasks- und Live-Chat-Funktionalität zeitnah korrigierende Maßnahmen eingeleitet werden. Dadurch können bspw. unnötige Verzögerungen bei den Bearbeitungs- und Durchlaufzeiten der Anlagenkomponenten oder Maschinen reduziert oder sogar ganz vermieden werden.

Integration von Prüfschritten (Werkerselbstprüfung) bereits in der Anlagen-Montage

Digitalisierungsprojekte bieten häufig den Anstoß, bestehende Prozesse neu zu überdenken und diese im Rahmen der Digitalisierung zu optimieren. So ist oft in der Praxis zu erkennen, dass zuvor getrennte Prozesse wie Montage und Qualitätskontrolle nun in digitalen Checklisten ineinander verzahnt werden. Digitale Montageanweisungen mit integrierter Werkerselbstprüfung stellen somit sicher, dass nach jedem Montageschritt bei Maschinen und Anlagen sofort ein Qualitätscheck durchgeführt wird. Dadurch wird sichergestellt, dass bereits in der Anlagen-Montage der Qualitätsstandard eingehalten wird. Ein weiterer Vorteil ist, dass nachgelagerte Qualitätsprüfungen in vereinfachter Form oder sogar stichprobenartig durchgeführt werden können, da eine detaillierte Prüfung bereits in der Montage erfolgte.

Automatische Reporterstellung und vereinfachte Recherche sowie Fehleranalyse

Ein enormer Vorteil einer CWP stellt die automatische Reporterstellung der lückenlose Dokumentation von durchgeführten Tätigkeiten dar. Da gänzlich auf analoge Ordnerarchive verzichtet wird, sondern die Dokumentation zentral in einer Software erfolgt, gestaltet sich auch die Recherche und Nachverfolgbarkeit von bspw. Einzelkomponenten-Seriennummern als effizienter und einfacher.

Berichte können zudem als PDF exportiert oder durch Automatisierung auf externen Laufwerken abgespeichert werden - Reportdaten zudem an angebundene externe System zurückgespielt werden. Häufig zu sehen ist, dass die gewonnenen Prozessdaten in ein externes Analytics-Tool exportiert werden, um die Prozessdaten mit Daten anderer Unternehmensbereiche oder Produktdaten zusammenzubringen. Dadurch können Maschinen- und Anlagenhersteller das Maximum für eine professionelle datenbasierte Ableitung von Verbesserungsmaßnahmen erzielen.

Qualitätssicherung weiter gedacht: Ausweitung entlang des gesamten Wertstroms

Einen Connected Worker Plattform bietet die Möglichkeit Lieferanten in vorgelagerten Prozessen sowie externe Partner bei nachgelagerten Prozessen einzubinden. So können Sie gewährleisten, dass durch Verwendung eigener Qualitätschecklisten durch Lieferanten, die eingehende Qualität von bspw. Bauteilen und Maschinenkomponenten nach Ihren Qualitätsvorgaben erfolgt. Dadurch könnte die Wareneingangsprüfung in Ihrem Unternehmen entlastet werden: Es müssen nicht mehr alle Sendungen vom Lieferanten kontrolliert werden, sondern Qualitätschecks nur noch via Stichtproben erfolgen. Warum? Der Lieferant hat aufgrund der Durchführung seiner Qualitätsprüfung und Warenausgangskontrolle nach Ihren Vorgaben in der CWP bereits Ihren Qualitätsstandard transparent dokumentiert sichergestellt.

Das Gleiche kann auf die Anlieferung, Montage und Inbetriebenahme beim Kunden vor Ort angewendet werden, vor allem, wenn Ihr Unternehmen mit externen Partnern bei Montage von Maschinen und Anlagen in anderen Ländern zusammenarbeitet. Die Arbeit Ihrer Partner wird dabei lückenlos dokumentiert, der Fortschritt ist remote in Echtzeit einsehbar und die Service-Leistung nach Ihren Vorgaben ist aufgrund der Verwendung von digitalen Checklisten gewährleistet.

Fazit

Die Digitalisierung von mitarbeitergeführten Qualitätsprüfungsprozessen wird für Maschinen- und Anlagenhersteller in wirtschaftlich herausfordernden Zeiten immer mehr zu einem entscheidenden Faktor, den Qualitätsstandard zu sichern oder gar zu steigern. Neben der Optimierung betriebsinterner Prüfprozesse durch das Ablösen von Papier birgt die Digitalisierung mit einer Connected Worker Plattform weitere nicht zu unterschätzende Potenziale, den eigenen Qualitätsstandard bei Lieferanten und externen Dienstleistern vorzugeben. Dadurch wird nicht nur eine gute Kosteneffizienz entlang der Wertschöpfungskette realisierbar, sondern zudem gegenüber dem Kunden das Qualitätsversprechen entlang des Wertstroms für eine hohe Kundenzufriedenheit eingehalten.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Markus Glotzbach

Während seiner beruflichen Laufbahn sammelte Markus tiefe Einblicke bei Unternehmen und Konzernen unterschiedlicher Industrien und kennt die Digitalisierungshürden und Probleme auf dem Shopfloor. Vor seinem Wechsel zu Operations1 studierte er International Management (MA) und war im Cloud Computing- sowie im SaaS-Telematik-Bereich tätig.