Worum es geht

In diesem Blogbeitrag erfahren Sie, was die Fehlersammelkarte ist, welche Rolle sie bei Qualitätskontrolle spielt und welche Vor- und Nachteile sie mit sich bringt. Außerdem zeigen wir, wie mit dem Einsatz der Operations1 Software häufige Fehlerquellen statischer Fehlersammelkarten vermieden werden können.

Fehlersammelkarte als Teil der sieben Qualitätswerkzeuge

Als Tool zur Fehlererfassung ordnet sich die Fehlersammelkarte, bzw. Fehlersammelliste ebenfalls in die sieben Qualitätswerkzeuge, die von dem Japaner Kooru Ishikawa zusammengetragen wurden, ein. Er stellte sie für die Bearbeitung von Qualitätsproblemen bei Geschäftsprozessen zusammen. Heute finden sie Anwendung im Qualitätsmanagement, genauer in Qualitätszirkeln wie beispielsweise dem PDCA-Zyklus (Plan-Do-Control-Act) und helfen Unternehmen bei der Qualitätssicherung. Ziel der Werkzeuge ist es, Fehler und Daten von Arbeitsabläufen und Prozessen zu sammeln und diese anschließend möglichst simpel zu analysieren. Je nach Nutzen lassen sich die Werkzeuge in die Bereiche Fehlererfassung (Fehlersammelkarten, Histogramme und Regelkarten) und Fehleranalyse (Pareto-Diagramm Flussdiagramm, Korrelationsdiagramm und Ursache-Wirkungsdiagramm) einteilen.

Die Vor- und Nachteile der Fehlersammelkarte

Die Fehlersammelkarte, bzw. Fehlersammelliste bringt einige Vorteile mit sich, die für die Anwendung dieses Qualitätswerkzeugs sprechen. So ist die Fehlersammelkarte einerseits schnell vor Ort zur aktuellen und temporären Erfassung von Daten einsetzbar, die später zur Analyse dienen. Andererseits können die Daten neben technischen Prozessabläufen auch bei Dienstleistungen und administrativen Prozessen festgehalten werden. Der Nachteil: Wenn Daten an bisher ungewohnten und untypischen Stellen gesammelt werden sollen, kann die Datenqualität und damit auch die Auswertung, z. B. durch Vergessen oder verspätetes Ausfüllen, leiden. Herausforderungen und Schwierigkeiten wie diese treten vor allem im Zusammenhang mit der papierbasierten, statischen Fehlersammelkarte auf, die in dem Programm Microsoft Excel erstellt, ausgedruckt und handschriftlich auf dem Shopfloor ausgefüllt wird.

Pain Points: Nachteile der Fehlersammelkarte aufgrund statischer Ausführung

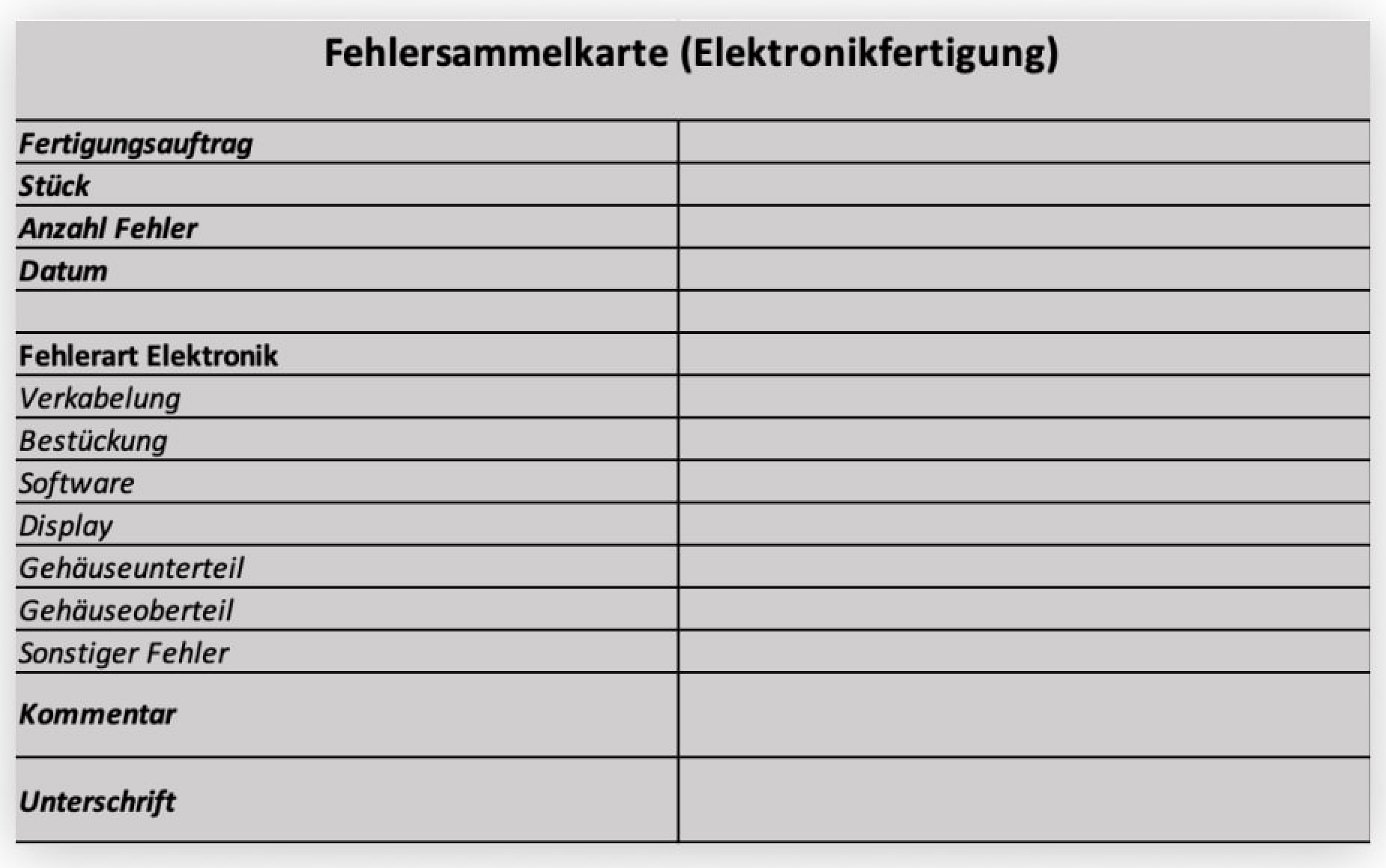

Die Fehlersammelkarte, oder oftmals auch “Strichliste”, bezieht sich, wie bereits erwähnt, auf die Häufigkeit von Fehlern. Sie ist meist in der Form einer Tabelle dargestellt, in der einerseits die Fehlerbezeichnungen und andererseits die Häufigkeiten der jeweiligen Fehler aufgeführt bzw. gesammelt werden. Grundsätzlich ist die Arbeit mit dem Qualitätswerkzeug Excel Fehlersammelkarte leicht umzusetzen und wenig zeitintensiv. Eine Einweisung ist aufgrund der leichten Verständlichkeit kaum notwendig. Die Nachteile und Herausforderungen liegen vielmehr im nächsten Schritt begründet.

In der papierbasierten und statischen Ausführung ist die Fehlersammelkarte entkoppelt und alleinstehend. Das von Hand erstellte Prüfblatt wird von Mitarbeitern oftmals handschriftlich im Prozess ausgefüllt. So wird die Fehleranzahl zwar deutlich, aber eine übergreifende Analyse der Ursachen im Zusammenhang mit der notierten Fehleranzahl ist mit immensem manuellen Aufwand für den Datentransfer in die digitale Welt verbunden. Damit kann die Excel Fehlersammelliste als Aufwandstreiber ihren ursprünglichen Zweck nur bedingt erfüllen. Es entstehen vorübergehend Blindspots in der Qualitätsprüfung: Durch mangelnde Transparenz und Rückverfolgbarkeit kann der KVP nur langsam oder verzögert vorangetrieben werden.

Zielsetzung: Potential der Fehlersammelkarte

Als Tool zur Prozessoptimierung erfordert die Fehlersammelkarte bzw. Fehlersammelliste eine leichte und unmittelbare Auswertbarkeit. Nur so kann der Zweck des Prüfblatts zur Qualitätssicherung erfüllt werden. Papierbasierte Qualitätswerkzeuge sind schlichtweg nicht integriert und sorgen durch manuelle Aufwände bei dem Transfer von Daten zusätzlich für Verzögerungen in der Definition von Qualitätsmaßnahmen.

Die “Isolation” und Abtrennung der statischen Fehlersammelkarten aus der Systemlandschaft von Unternehmen lässt sich einfach lösen: durch State-of-the-Art-Technologien, die zum einen Papier auf dem Shopfloor verbannen und zum anderen durch volle Integrierbarkeit, Dynamik und Flexibilität manuelle Datentransferaufwände überwinden.

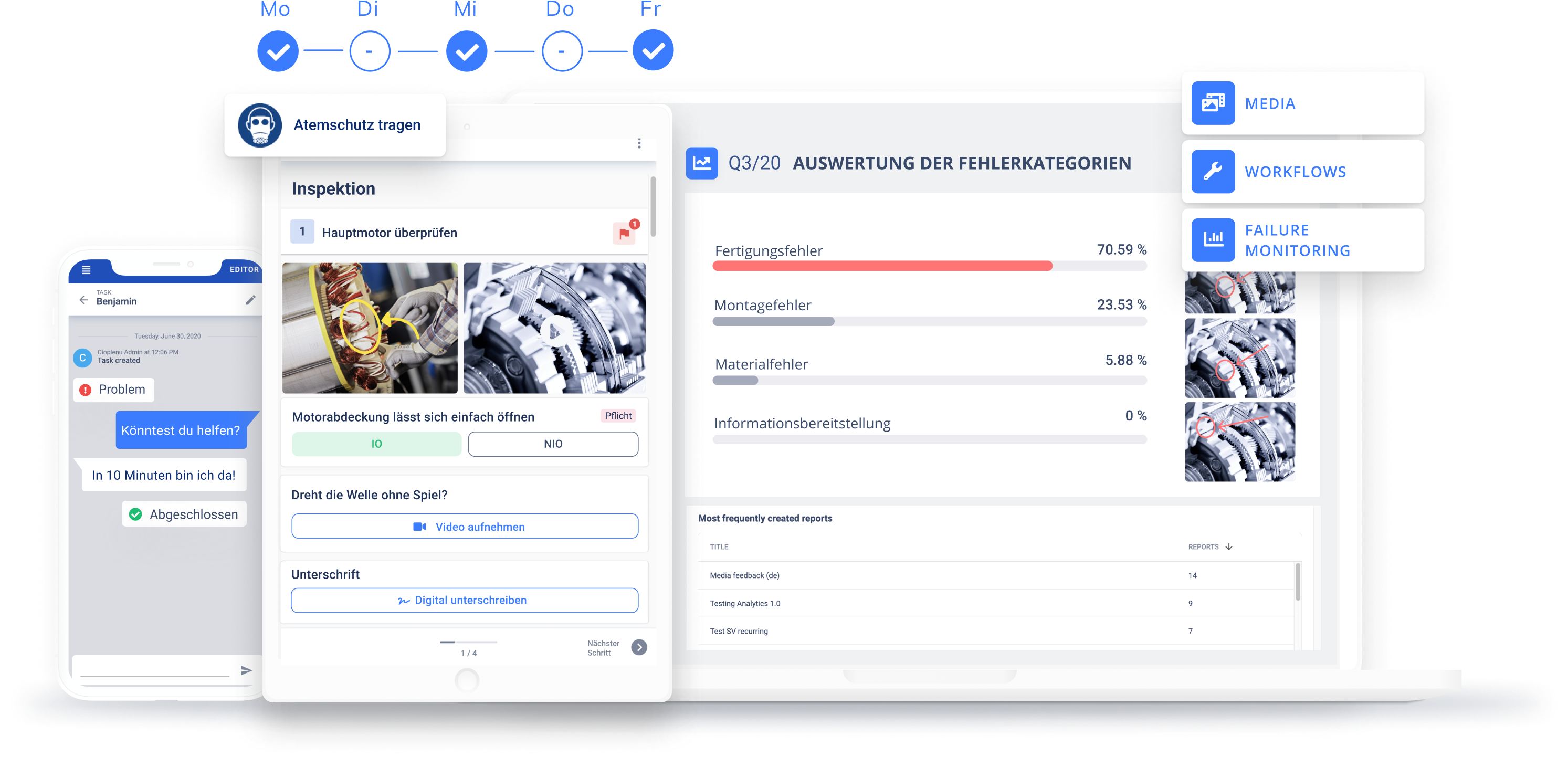

Digitale Fehlersammelkarte: interaktiv, dynamisch, aufschlussreich

Prüfungen mit softwarebasierten Fehlersammelkarten erleichtern nicht nur Mitarbeitern in der Prozessdurchführung die Arbeit, sondern auch darüber hinaus, denn die Analyse und Auswertung der übertragenen Daten aus dem Prozess kann mit zusätzlichen Informationen angereichert und ohne Verzögerung erfolgen.

Wie funktioniert die Arbeit mit digitalen Fehlersammellisten exemplarisch in einer Software?

1. Fertigungsauftrag wählen

2. Gesamtzahl Fehler eingeben

3. Die Fehler einen Typ und eine Ursache auswählen

4. Bei Bedarf direkt ein Befund-Foto aufnehmen, vor Ort bearbeiten und kommentieren

5. Nach Abschluss der Tätigkeit Fehlertypen und -ursachen analysieren

6. Benchmarking von Fehlerstatistiken über Produkte, Schichten u.v.m. hinweg

Der ausführende Mitarbeiter wählt zunächst den Fertigungsauftrag auf Tablet, Laptop oder Smartphone aus. Die gemessene Fehlerzahl durch den Qualitätsprüfer triggert schließlich automatisch eine Auswahl an möglichen Fehlertypen, zu welchen einfach und schnell Bilder aufgenommen, Messwerte rückgegeben und Kommentare hinzugefügt werden können. Qualitätsbefunde werden somit in Echtzeit erfasst. Qualitätsmanager können die Ergebnisse der Prüfungen über Standorte hinweg ad hoc im Live-Dashboard aufrufen, analysieren und wenn notwendig auch sofort reagieren. Im Falle von Befunden sind Qualitätsmanager permanent handlungsfähig und Probleme werden schneller gelöst.

Fazit: Aus einem statischen Prüfblatt wird ein integriertes Qualitätswerkzeug

Bei der Umsetzung der Fehlersammelkarte in Operations1 können die Eingaben aller fehlerbezogenen Informationen des jeweiligen Fertigungsauftrags in Echtzeit über das Analyse-Dashboard ausgewertet werden. Ein Export aller generierten Daten in Power BI ist zudem ebenfalls automatisch möglich. So werden Fehlertypen mit Fehlerursachen zusammengebracht und können in umfangreichen Vergleichsanalysen erörtert werden. Nicht-wertschöpfende Arbeitsschritte wie manuelle Transfers von Daten oder Medien entfallen. Durch die digitale Fehlersammelkarte kann das Potential des Prüfblatts voll ausgenutzt werden. Fehlerquoten können grundsätzlich gesenkt werden. Damit stellt die digitale Fehlersammelliste eine wichtige Säule des effektiven und dynamischen Fehlermanagements dar. Ein einfacher Schritt zur kontinuierlichen Verbesserung durch ein mächtiges, digitales sowie einfaches Qualitätswerkzeug.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Editha Bertsch

Editha ist eine erfahrene Expertin im Bereich Projektmanagement für produzierende Unternehmen. Mit einem klaren Verständnis für die spezifischen Herausforderungen der Branche arbeitet sie leidenschaftlich daran, innovative Lösungen zu entwickeln.