Worum es geht

In diesem Beitrag skizzieren wir, in welchen Bereichen AI helfen kann, Prozesse im Shopfloor zu beschleunigen, die Ausfallsicherheit und Qualität zu erhöhen sowie das Energiemanagement in der Fertigung zu verbessern. Welche Voraussetzungen müssen Unternehmen erfüllen, um AI-Anwendungen zu implementieren, und welche Faktoren behindern den Einsatz von Artificial Intelligence?

Mehr als Automatisierung: AI-Algorithmen schaffen neues Wissen

Automatisierung ist nicht neu, aber sie bedeutete einen großen Fortschritt für die Industrie: Automatisierungstechnologien nehmen Mitarbeitenden einförmige, sich wiederholende Tätigkeiten ab. So trägt Automatisierungssoftware dazu bei, die Effizienz enorm zu erhöhen und Kosten zu reduzieren. Außerdem können Unternehmen durch die Automatisierung von Prozessen menschliche Fehler ausschließen und sich so vor deren Folgen schützen.

Artificial Intelligence (AI) hingegen basiert auf selbstlernenden Algorithmen. Sie werden mit großen Datenmengen trainiert und verbessern auf diese Weise im Laufe der Zeit ihre Leistungsfähigkeit. Sie übernehmen nicht – wie Automatisierungssoftware – einfache, sondern komplexe Aufgaben. Sie können Entwicklungen vorhersagen und Entscheidungen treffen.

Wo AI in der Fertigung schon heute eingesetzt wird

Die Algorithmen der Artificial Intelligence funktionieren im Prinzip wie das menschliche Gehirn. Sie haben allerdings eine sehr viel höhere „Rechenleistung“ und können daher verschiedene Aufgaben in der Fertigung schneller und besser lösen als Menschen.

Handlungsfeld 1: Inbetriebnahme von Maschinen und Auftragsabwicklung

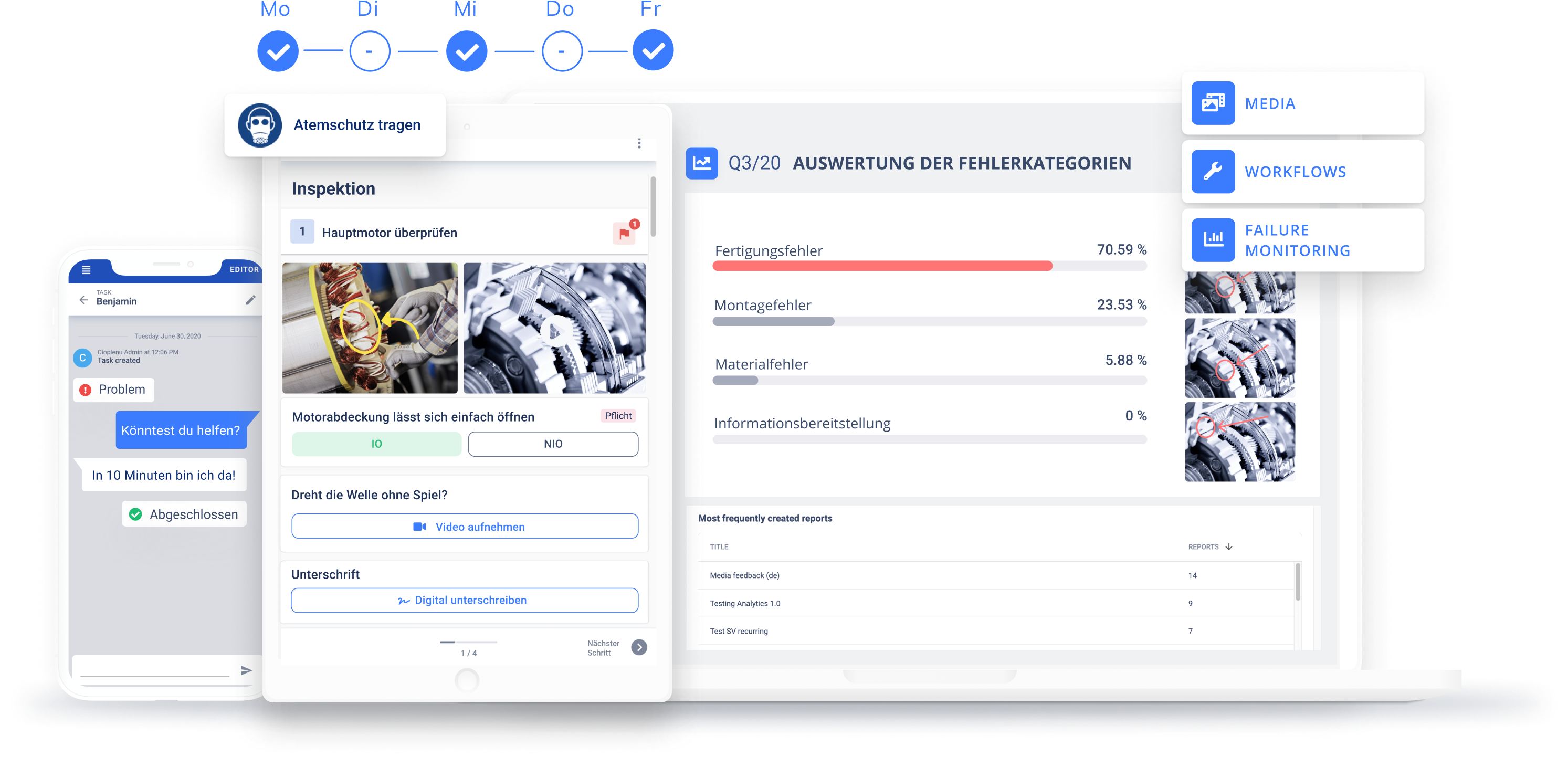

AI-basierte Software unterstützt Kunden des Maschinen- und Anlagenbaus dabei, Produktionsmaschinen in Betrieb zu nehmen und Aufträge abzuwickeln. Aus einer digitalen Abbildung der Produktionsumgebung, dem digitalen Zwilling, lassen sich Schritt für Schritt diverse Abläufe ableiten, die die Mitarbeitenden durch die Inbetriebnahme führen. Auf diese Weise leitet AI die Werker auch durch den gesamten Prozess der Auftragsabwicklung inklusive Rüstanweisungen und Prüfungen. Da die Software aus allen Ereignissen im Shopfloor lernt, sofern diese digital erfasst werden, optimieren Unternehmen im Laufe der Zeit ihre Fertigungsprozesse und können Ursachen für Fehler abstellen. Die Fertigungsbetriebe werden nicht nur schneller, sondern steigern auch ihre Qualität.

Handlungsfeld 2: Produktivität steigern mit Predictive Maintenance

Sehr ausgereifte Lösungen bietet der Markt bereits für Predictive Maintenance, die vorausschauende Wartung. Indem AI die Maschinendaten analysiert und Prognosen daraus ableitet, erkennen die Mitarbeitenden in der Fertigung frühzeitig, wenn die Maschine gewartet werden muss, also beispielsweise Verschleißteile auszutauschen sind. Auch reguläre Wartungsintervalle lassen sich algorithmenbasiert anpassen. Denn Unternehmen senken ihre Kosten, wenn sie die Intervalle vergrößern, ohne Stillstände zu riskieren. Anomalien fallen lange auf, bevor Schaden entsteht, und ungeplant Stillstände lassen sich weitgehend verhindern. So steigern Unternehmen ihre Produktivität und Maschinenverfügbarkeit.

Handlungsfeld 3: Qualität besser und mit wenig Aufwand prüfen und sichern

Die Qualitätsprüfung ist unverzichtbar in der Fertigung. Allerdings verursacht sie Aufwand und liefert mit herkömmlichen Verfahren nicht immer die gewünschten Ergebnisse. AI erweitert den Handlungsspielraum in der Qualitätssicherung. Ohne das Produkt beschädigen zu müssen, lässt es sich über eine visuelle Inspektion auf Mängel und Produktionsfehler prüfen. Mit Sichtprüfungen erkennen Mitarbeitende Kratzer, Risse, Gussfehler, eine falsche Positionierung von Teilen sowie weitere Mängel.

Mittlerweile ist es möglich, die kameragestützte Sichtkontrolle automatisiert durchzuführen. Die Software erkennt in Echtzeit geringste Abweichungen von den Gutteil- und Schlechtbildern, mit denen das System trainiert wurde, und analysiert die Ursachen dafür. So könnte es etwa sein, dass Mitarbeitende einen bestimmten Arbeitsschritt regelmäßig nicht materialschonend genug ausführen. Indem die Software dem Mitarbeitenden den Fehler meldet, veranlasst sie ihn, diesen zu beheben. Der Mitarbeitende lernt, wie er den Arbeitsschritt korrekt durchführt. Zugleich sinken die Kosten, weil die Fehler nicht erst bei der Qualitätskontrolle des fertigen Teils erkannt werden. Da die Produktqualität über die Auswertung der AI insgesamt steigt, haben die Kunden wenig Anlass zu Reklamationen – ein wichtiger Beitrag zur Kundenbindung und Kostensenkung. Der automatisierte Prozess erhöht die Produktivität, indem weniger Ausschuss anfällt. Außerdem gewinnen Fachkräfte Kapazitäten für weitere anspruchsvolle Arbeiten.

Handlungsfeld 4: Energiemanagement

Unternehmen sind gefordert, nachhaltig mit Energie umzugehen. Damit senken sie nicht nur ihre Kosten, sondern richten ihre Prozesse auch auf die ESG-Ziele aus, wobei ESG für Umwelt (Environment), Soziales (Social) und Unternehmensführung (Governance) steht. Mit der Nachhaltigkeitsberichtspflicht sowie weiteren Anforderungen setzt der Gesetzgeber Standards, denen die Wirtschaft nachkommen muss. Insofern ist es ratsam, das Energiemanagement in die Produktionsumgebung zu integrieren. Da häufig in der Werkhalle das Bewusstsein für Energieeffizienz fehlt, verhelfen übergreifende, selbstoptimierende Systeme zu einer besseren Energiebilanz. Oft ermöglichen sie erstmals, Energiefresser und ineffizientes Verhalten zu erkennen und abzustellen.

Was die Einführung von Artificial Intelligence erschwert

Ein Blick in die Fertigungspraxis zeigt, dass AI-basierte Prozesse für viele Unternehmen – Stand heute – Zukunftsmusik sind. Die größte Hürde besteht darin, Daten verfügbar zu machen und zu konsolidieren. So werden beispielsweise Energiedaten in der Regel in eigenen Systemen erfasst und gelangen nicht ohne Weiteres in die betriebswirtschaftliche Software beziehungsweise in ein MES-System. Ein Algorithmus ist nur so gut wie die Daten, mit denen er gefüttert wird. In der Praxis erweist sich die Datenqualität als das zentrale Manko für AI-Projekte. Denn es reicht leider nicht aus, dass Energie-, Performance-, Qualitäts- und so weiter Daten überhaupt erhoben werden, sie müssen auch den Qualitätsstandards der Software entsprechen und sich einheitlich verarbeiten lassen.

Fehler- und mangelhafte Daten führen im schlimmsten Fall dazu, dass die AI-Software mit falschen Annahmen lernt und unbrauchbare Schlüsse zieht. Da AI eine Black Box ist, müssen die Modelle, nach denen sie lernt, überwacht und angepasst werden. Hinzu kommt das Risiko des Overfittings: Die AI überträgt das im Training gelernte auf neue Daten, ohne diese selbst auszuwerten. Generell erfordert die Einführung von AI viel Know-how und bindet IT-Kapazitäten im Unternehmen. Data Scientist sind außerdem auf dem heutigen Fachkräftemarkt nicht leicht zu rekrutieren. All diese Gründe sollten Unternehmen nicht davon abhalten, in AI einzusteigen. Allerdings gilt es, diese Aspekte im Vorfeld zu bedenken und zu klären.

AI in der Fertigung: Empfehlungen

AI-basierte Software bietet eine Reihe von Möglichkeiten, Fertigungsprozesse zu verbessern, die Wirtschaftlichkeit zu steigern und über eine hohe Produktqualität Kunden zu binden. Diese Schritte helfen, die Einführung vorzubereiten:

Prüfen Sie, wie digital Sie bereits sind und wo Sie die Fertigung weiter auf den Einsatz von AI vorbereiten können: Welche Daten erfassen Sie bereits standardmäßig? Wie sieht die Hardwareausstattung mit Sensoren, Kameras und so weiter aus? Integrieren Sie die im Shopfloor erhobenen Daten ins ERP- und MES-System? Sind Ihre Mitarbeitenden über mobile Endgeräte an eine Connected Worker Plattform angebunden?

Identifizieren Sie ein passendes Handlungsfeld: Ein AI-Projekt will gut vorbereitet sein und bindet personelle sowie IT-Kapazitäten. Prüfen Sie, in welchem Bereich der größte Effekt zu erwarten ist oder wo Sie sich verbessern wollen.

Bereiten Sie die Einführung gut vor: Sondieren Sie den Markt und prüfen Sie, ob Sie die Anforderungen des jeweiligen Anbieters an die Datenqualität erfüllen. Lassen Sie sich Zeit und beginnen Sie erst dann ein Projekt, wenn Sie Ihre digitalen „Hausaufgaben“ erledigt haben. Achten Sie dabei auch auf die Integration der Daten in die betriebswirtschaftliche Software. Stellen Sie gegebenenfalls Fachpersonal mit AI-Kenntnissen ein und planen Sie genügend Kapazitäten in Ihrer IT-Abteilung ein.

Nehmen Sie Ihre Mitarbeitenden mit: Binden Sie die Kolleginnen und Kollegen im Shopfloor in die Planung ein. Nehmen Sie sich Zeit, um die Vorzüge des geplanten Projekts darzustellen und etwaige Ängste und Sorgen abzubauen. Stellen Sie sicher, dass alle Mitarbeitende mit den neuen Prozessen vertraut sind, den Sinn des Projekts verstehen und dazu bereit sind, die Veränderung mitzutragen.

Zusammenfassung

Artificial Intelligence ist mehr als Automatisierung. Dank selbstlernender Algorithmen ist sie dazu in der Lage, Vorhersagen zu treffen und daraus Handlungsempfehlungen abzuleiten. Fertigungsunternehmen können sich das in vielen Bereichen zunutze machen – angefangen von der Auftragsabwicklung und vorausschauenden Wartung bis zur Qualitätskontrolle und dem Energiemanagement. Da es sich um mächtige, aufwändig zu implementierende Lösungen handelt, sollte die Einführung sorgfältig abgewogen werden. Dazu gilt es auch zu klären, ob Daten in ausreichender Menge und Qualität erfasst und konsolidiert werden können.

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Markus Glotzbach

Während seiner beruflichen Laufbahn sammelte Markus tiefe Einblicke bei Unternehmen und Konzernen unterschiedlicher Industrien und kennt die Digitalisierungshürden und Probleme auf dem Shopfloor. Vor seinem Wechsel zu Operations1 studierte er International Management (MA) und war im Cloud Computing- sowie im SaaS-Telematik-Bereich tätig.