Worum es geht

In diesem Blogbeitrag durchleuchten wir den typischen Dokumentationsprozess auf sein Fehlerpotenzial und zeigen Ihnen, wie sich Qualitätsrisiken durch eine digitale Prüfdokumentation auf ein Minimum reduzieren lassen.

Der Prozess in der statischen Prüfdokumentation

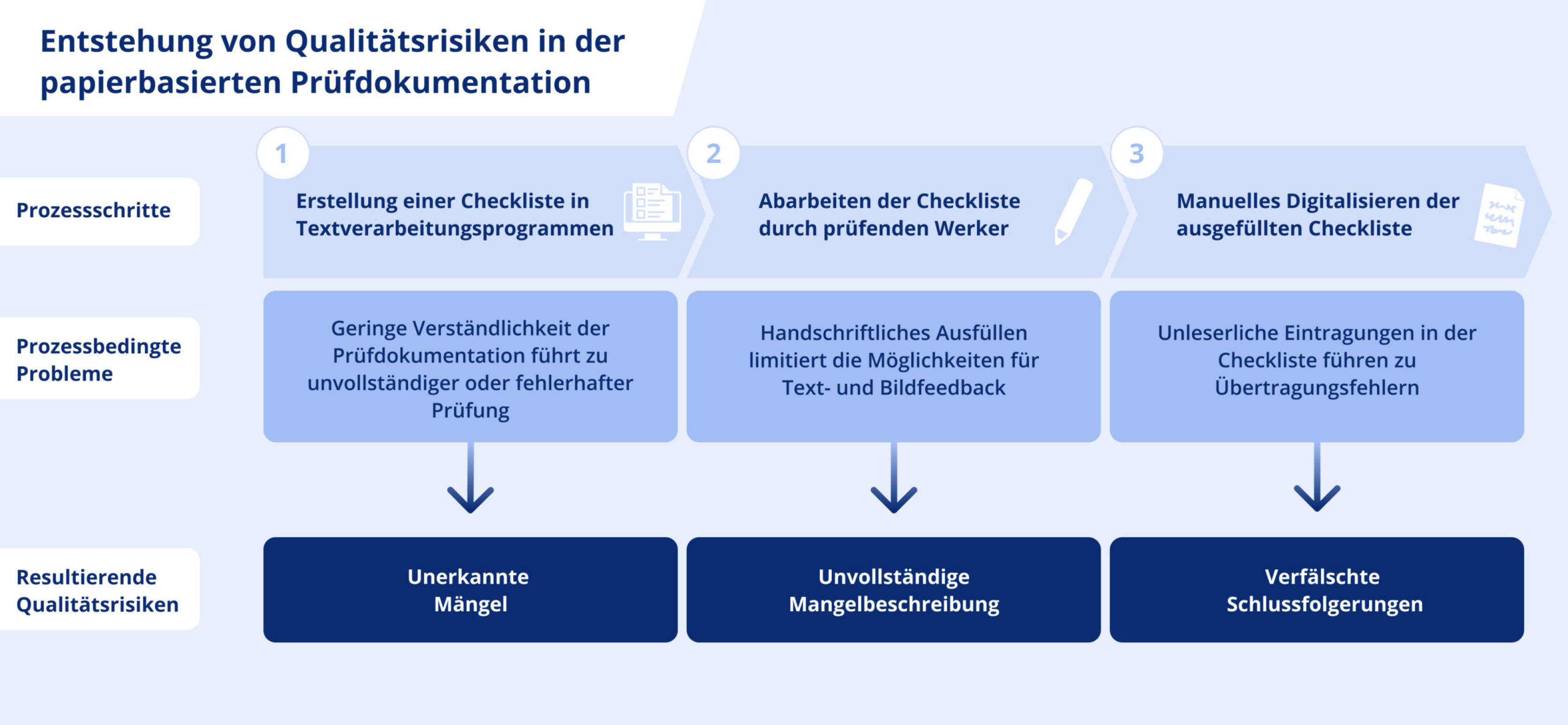

Um zu verstehen, wie die Prüfdokumentation mit mangelhafter Qualität zusammenhängt, betrachten wir zunächst einen typischen Dokumentationsprozess. Dieser läuft erfahrungsgemäß in den folgenden drei Schritten ab:

1. Schritt: Eine Prüfcheckliste wird in Textverarbeitungsprogrammen, wie Microsoft Word und Excel, erstellt.

2. Schritt: Für die Prüfung wird die Checkliste ausgedruckt und die Mitarbeiter in der Qualitätskontrolle füllen sie während der Prüfung oder im Anschluss handschriftlich aus. Bei komplexen Prüfprozessen werden häufig zusätzliche Prüfanweisungen verwendet.

3. Schritt: Nach Abschluss der Prüfung wird das ausgefüllte Dokument manuell digitalisiert. Das geschieht entweder durch Einscannen oder Übertragung der handschriftlich ausgefüllten Informationen.

Jeder dieser Schritte birgt ein zentrales Qualitätsrisiko.

3 Qualitätsrisiken in der statischen Prüfdokumentation

1. Unerkannte Mängel

Eine beispielsweise in Microsoft Word oder Excel erstellte Checkliste, wie im 1. Schritt beschrieben, ist meist wenig intuitiv. So können insbesondere bei unerfahrenen Mitarbeitern Missverständnisse aufkommen. Zugleich besteht die Gefahr, dass Prüfschritte vergessen werden, zum Beispiel wenn ein Mitarbeiter die Checkliste erst nach Abschluss der eigentlichen Qualitätskontrolle ausfüllt, weil er den Prüfprozess vermeintlich schon häufig durchgeführt hat. Insbesondere sogenannte Maximallisten, die für die Qualitätskontrolle von Varianten eingesetzt werden, bergen dieses Risiko. Denn Mitarbeiter müssen wissen oder an anderer Stelle nachlesen, welche Prüfschritte für die jeweilige Variante notwendig sind. Die Folgen von Missverständnissen und ausgelassenen Prüfschritten sind häufig unerkannte Mängel. Werden diese erst in der Endprüfung erkannt, kurz bevor sich die Ware auf den Weg zum Kunden macht, kommt es zu Nacharbeit und unter Umständen zu Lieferverzögerungen. Im schlimmsten Fall bleiben die Mängel unerkannt und Kunden erhalten nicht die gewünschte Qualität. Die Folge sind Reklamationen und somit zusätzliche Kosten.

2. Unvollständige Mangelbeschreibung

Wenn Qualitätsprüfer die ausgedruckten Checklisten handschriftlich ausfüllen, ist der Platz für detaillierte Informationen sehr begrenzt. Befundbilder sind mit zusätzlichem Aufwand verbunden und kleine Textfelder verhindern, dass der prüfende Mitarbeiter einen Befund ausführlich beschreibt. Im Nachgang ist häufig eine erneute Befragung des Mitarbeiters nötig oder die Prüfung muss sogar erneut durchgeführt werden, um die Gründe oder Ausmaße des entdeckten Mangels zu verstehen.

3. Verfälschte Schlussfolgerungen

Auch im dritten Schritt, der manuellen Übertragung von handschriftlich ausgefüllten Checklisten, treten häufig Fehler auf. Unleserliche Eintragungen bergen die Gefahr, dass Informationen falsch übertragen werden. Häufen sich diese Übertragungsfehler, sind Analyse und Auswertung der Qualitätskontrolle nicht mehr verlässlich und es kann zu falschen Schlussfolgerungen kommen.

Qualitätsrisiken durch digitale Dokumentation minimieren

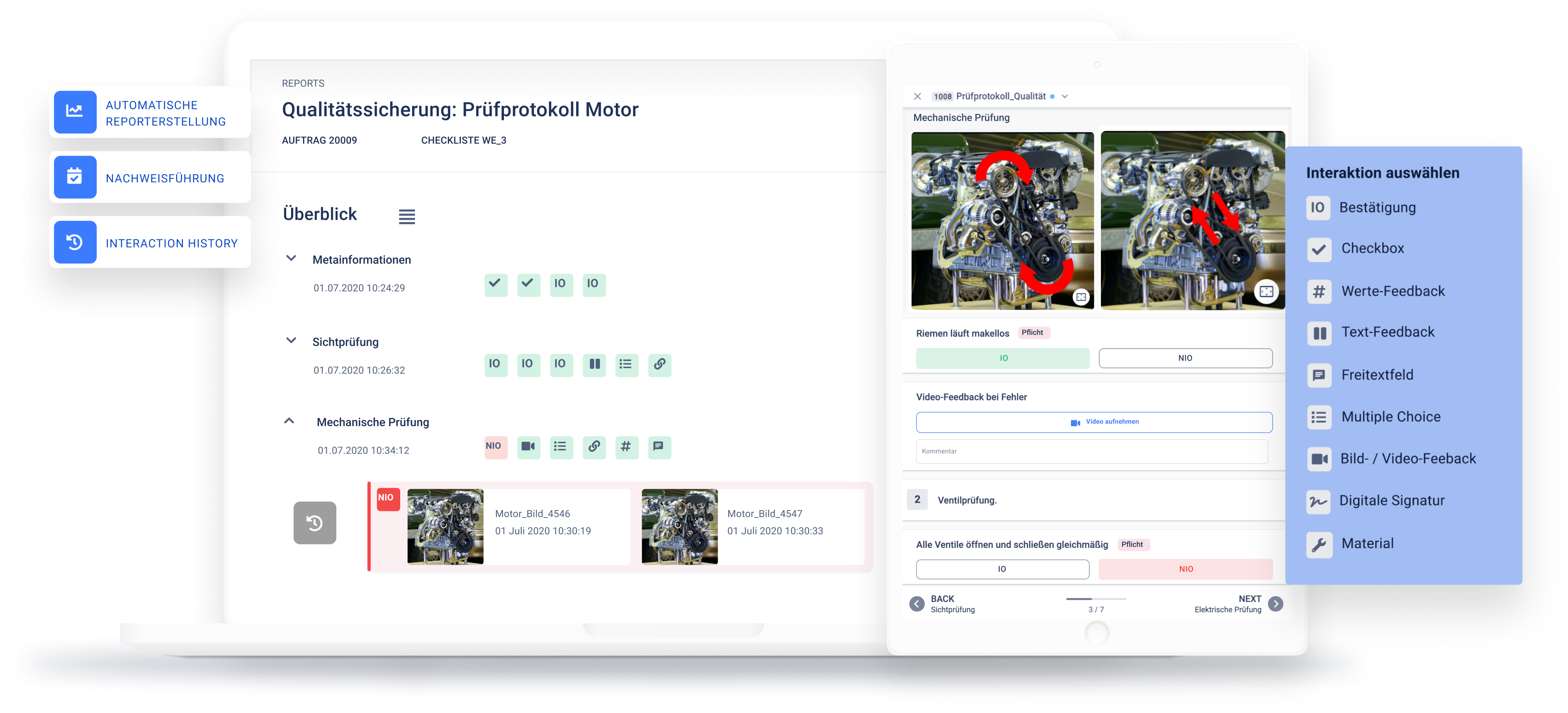

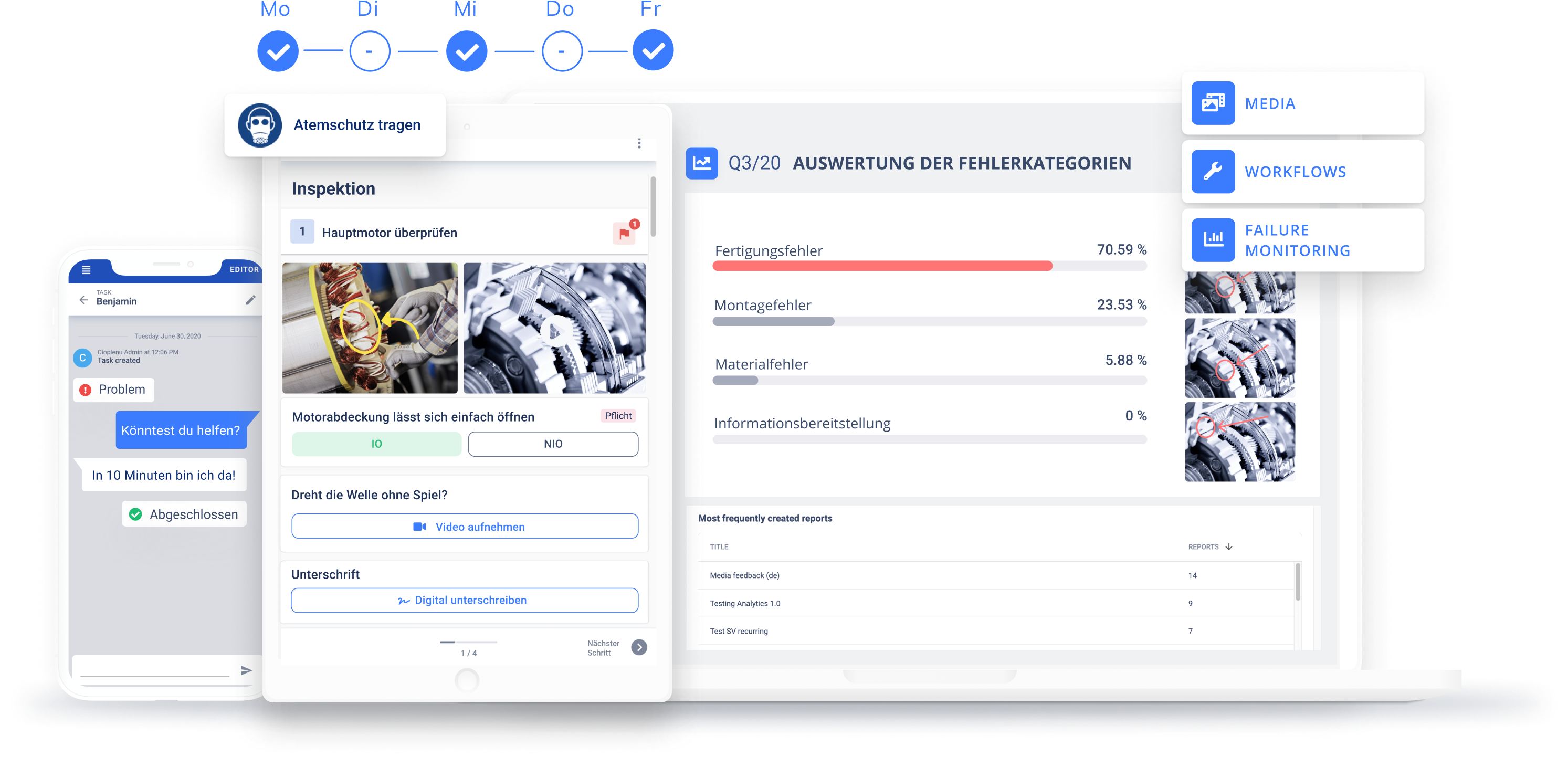

Mit einer Software für Adaptive Process Execution lassen sich die genannten Fehlerpotenziale auf ein Minimum reduzieren.

Sie erstellen intuitive Checklisten.

Bilder und Videos erklären Prüfschritte einfach und verständlich. Pflichtfelder gewährleisten, dass Mitarbeiter keinen Prüfschritt überspringen. Dank eines modularen Aufbaus lassen sich variantenspezifische Prüfanweisungen mit geringem Aufwand erstellen und die fehleranfällige Maximalliste wird überflüssig. Durch die intuitive Prozessführung gewährleisten Sie eine gründliche Qualitätskontrolle und reduzieren somit die Anzahl unerkannter Mängel.

Sie ermöglichen eine nutzerfreundliche Informationsrückgabe.

Freitextfelder bieten genügend Platz für detaillierte Befundbeschreibungen. Qualitätsprüfer nehmen Befundfotos in Sekundenschnelle mit dem Tablet auf und speichern sie direkt in der Checkliste ab. Diese Informationen ermöglichen Ihnen eine klare Beurteilung der entdeckten Mängel.

Sie profitieren von einer verlässlichen Auswertung.

Übertragungsfehler gehören der Vergangenheit an. Alle erhobenen Informationen und Daten werden automatisch als digitaler Report gespeichert und archiviert. Durch die Anbindung an Drittsysteme können Reports in Ihre ERP-Systeme und MES exportiert und abgelegt werden.

Fazit

Es ist wichtig, den Dokumentationsprozess genau unter die Lupe zu nehmen, um Fehlerpotenziale zu identifizieren. Um den oben genannten Qualitätsrisiken entgegenzuwirken, braucht es insbesondere intuitive und nutzerfreundliche Prüfchecklisten.

Checkliste 4.0

Mit digitalen Checklisten zu mehr Effizienz und besseren Entscheidungen. Lesen Sie in unserem Whitepaper, wie Sie unsere Software-Lösung dabei unterstützt!

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.

Daniel Grobe

Daniel Grobe (M. Sc., Management & Technology) gründet 2017 gemeinsam mit Benjamin Brockmann (ebenfalls M. Sc., Management & Technology) die cioplenu GmbH. Die Software-Lösung entwickeln die Gründer auf Basis diverser Praxisprojekte, u. a. am Fraunhofer Institut, und aufgrund ihrer Erfahrungen in der Industrie, Wirtschaftsprüfung und Unternehmensberatung. Daniel Grobe ist Junior Board Member der bayme vbm und war bereits für Unternehmen wie KPMG und Continental tätig.