Die Inbetriebnahme (auch als "Commissioning" bezeichnet) ist ein wichtiger Prozess, der dazu dient, Maschinen und Anlagen auf ihre Betriebsbereitschaft und Leistungsfähigkeit zu überprüfen. Die Inbetriebnahme umfasst typischerweise die folgenden Schritte:

Installationsarbeiten: Dies beinhaltet die physische Aufstellung der Maschine oder Anlage und die Verbindung mit den notwendigen Energie- und Medienversorgungen.

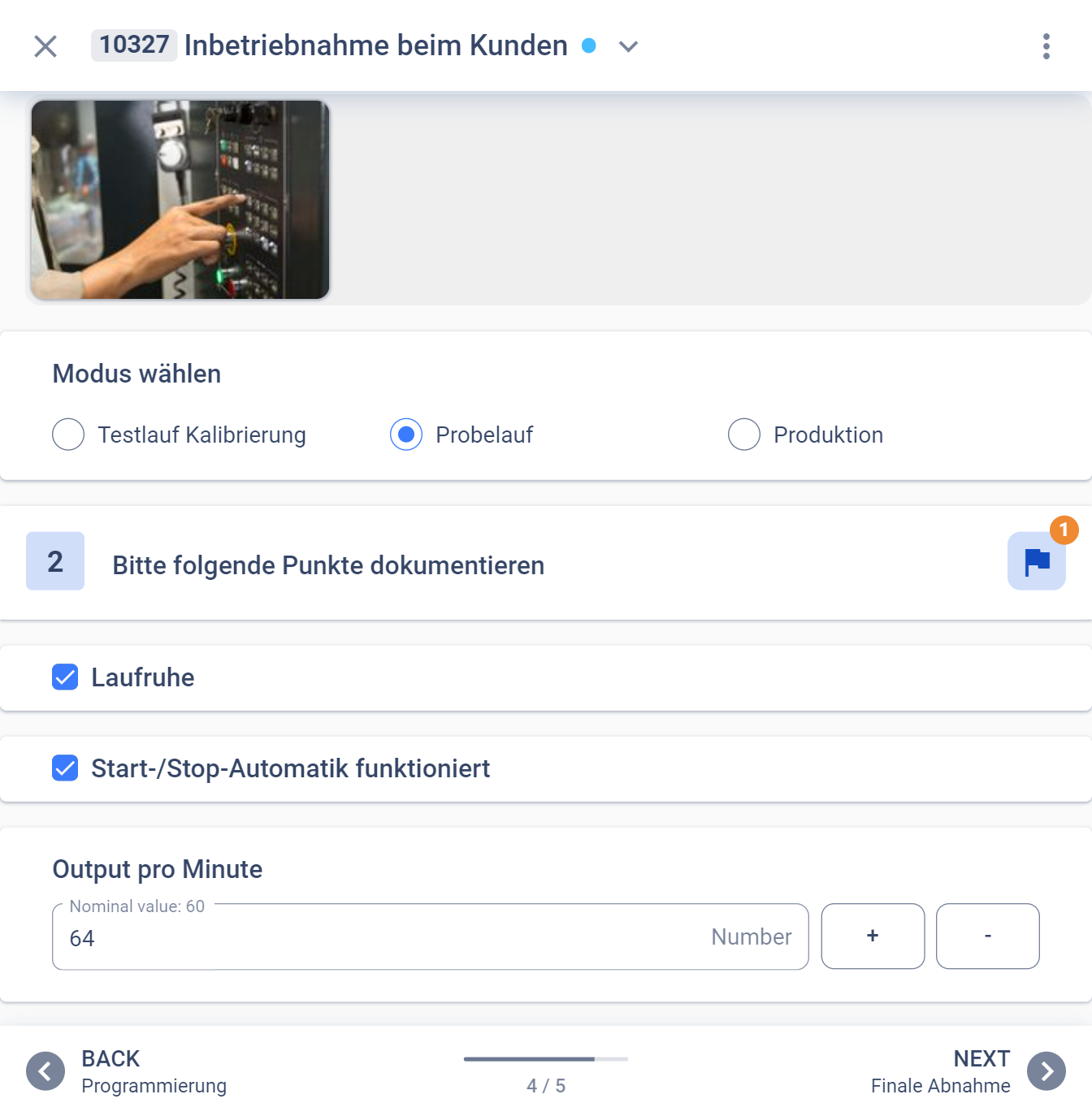

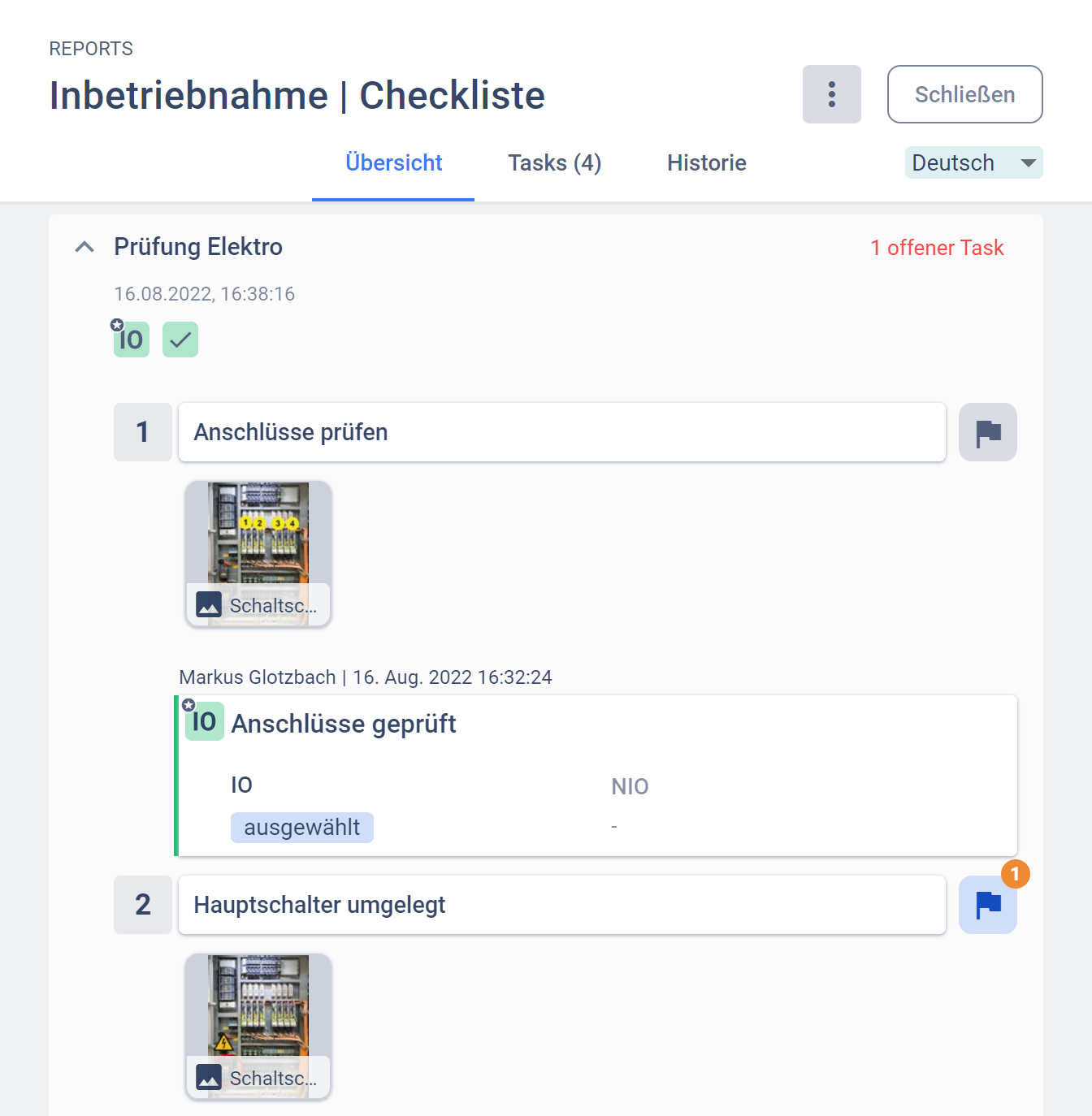

Funktionstests: Die Maschine oder Anlage wird auf ihre Funktionalität und Leistungsfähigkeit getestet, um sicherzustellen, dass sie den Spezifikationen entspricht und wie vorgesehen funktioniert.

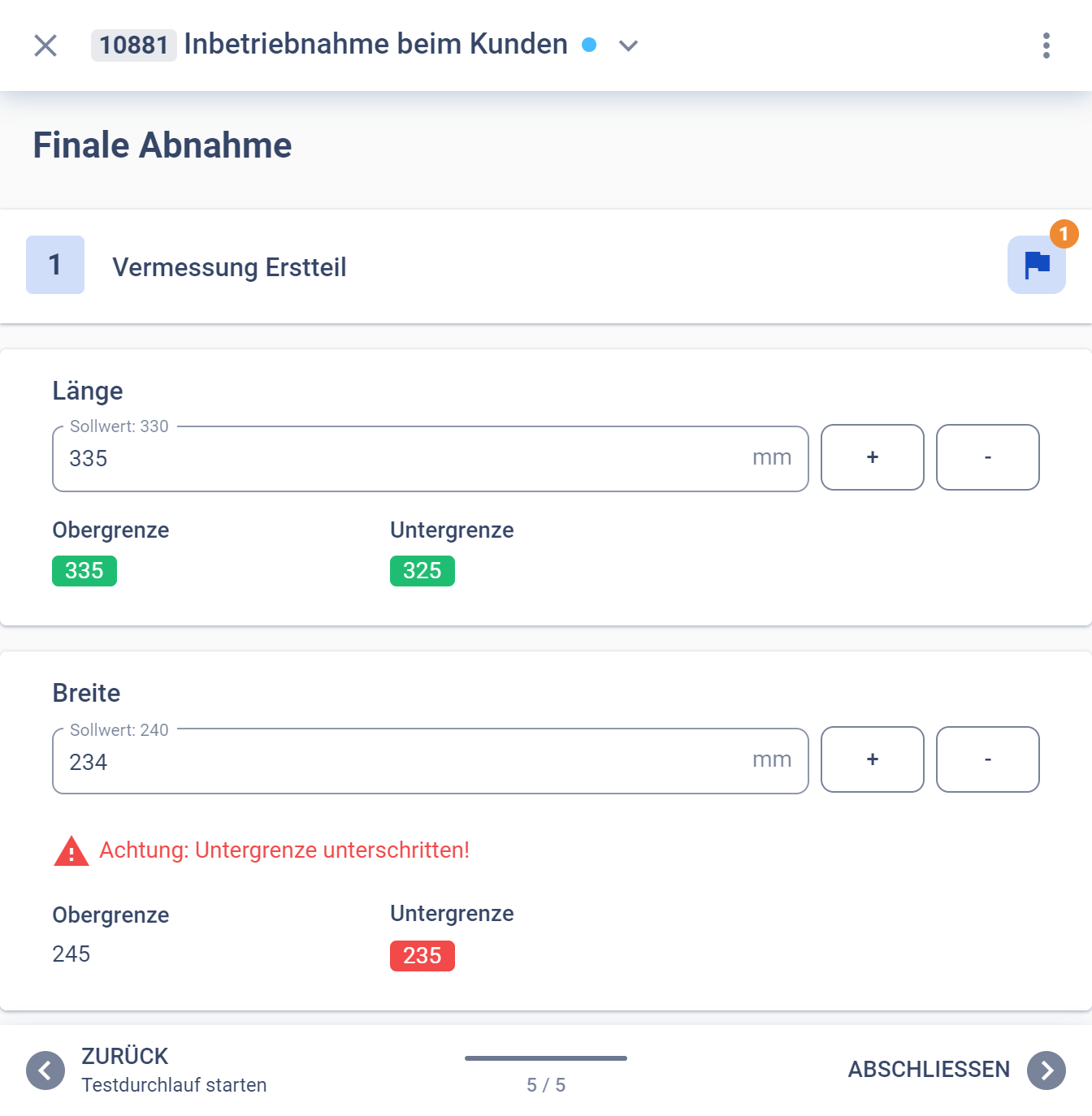

Qualitätstests: Die Qualität der Maschine oder Anlage wird überprüft, um sicherzustellen, dass sie den Anforderungen entspricht und die gewünschte Qualität liefert.

Schulungen: Betreiber und Wartungspersonal werden in den richtigen Umgang und die Wartung der Maschine oder Anlage geschult.

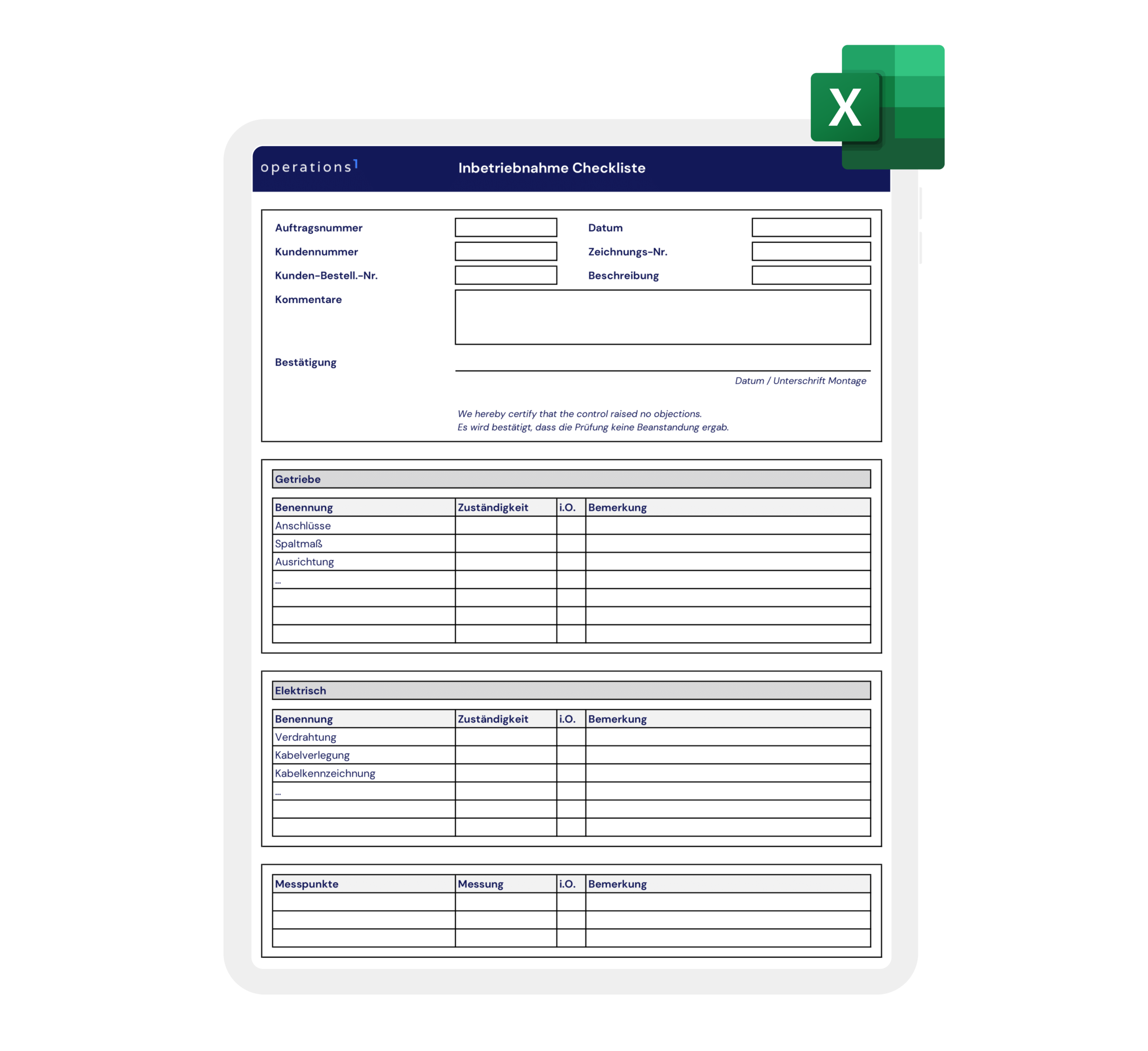

Dokumentation: Alle relevanten Dokumentationen, wie Bedienungsanleitungen und Wartungsaufzeichnungen, werden bereitgestellt und überprüft, um sicherzustellen, dass die Maschine oder Anlage ordnungsgemäß verstanden und gewartet wird.

Insgesamt umfasst die Inbetriebnahme alle Schritte, die erforderlich sind, um sicherzustellen, dass eine Maschine oder Anlage ordnungsgemäß installiert, getestet und betriebsbereit ist.