Was ist ein Factory Acceptance Test (FAT)?

Ein Factory Acceptance Test (FAT) ist ein Prozess, bei dem ein Hersteller eine Maschine oder Anlage testet, bevor sie an den Kunden ausgeliefert wird. Damit soll sichergestellt werden, dass die Maschine bzw. Anlage die Anforderungen erfüllt, die vom Kunden in Auftrag gegeben wurden. Der Factory Acceptance Test (Werksabnahme), wird in der Regel im Werk des Herstellers durchgeführt und kann Funktionstests und Leistungstests umfassen. Nach dem Factory Acceptance Test (FAT) folgt meist der Site Acceptance Test (SAT), bei dem die Abnahme direkt beim Kunden erfolgt.

Wofür wird ein Factory Acceptance Test benötigt?

Ein Factory Acceptance Test (FAT) wird benötigt, um vor der Auslieferung einer Anlage oder Maschine sicherzustellen, dass die Anforderungen des Kunden erfüllt werden. Während des FAT können Störungen und Probleme erkannt werden, die behoben werden können, bevor die Übergabe beim Kunden stattfindet.

Was ist der Unterschied zwischen FAT und SAT?

Der wesentliche Unterschied zwischen einem Factory Acceptance Test (FAT) und einem Site Acceptance Test (SAT) liegt in dem Ort und Zeitpunkt der Durchführung. Der Factory Acceptance Test wird beim Hersteller durchgeführt, bevor die jeweilige Anlage oder Maschine zum Kunden geliefert wird. Mit Hilfe des FAT soll sichergestellt werden, dass die Anforderungen des Kunden erfüllt werden. Der Site Acceptance Test wird nach einem erfolgreichen Factory Acceptance Test direkt beim Kunden durchgeführt. Er dient dazu, sicherzustellen, dass die Anlage oder Maschine ordnungsgemäß installiert wurde und funktionsfähig ist.

Wie führt man einen Factory Acceptance Test durch?

Anforderungen definieren Zunächst wird definiert, welche Anlage oder Maschine getestet wird und welche Anforderungen und Leistungskriterien erfüllt werden müssen.

Testumgebung einrichten Hierbei wird die notwendige Infrastruktur und Anlage oder Maschine für den Test aufgebaut, einschließlich erforderlicher Software und Hardware.

Durchführen der Tests Die Anlage oder Maschine wird verschiedenen Tests unterzogen, um sicherzustellen, dass es alle Anforderungen des Kunden erfüllt werden.

Dokumentation der Ergebnisse Die Ergebnisse jedes Tests werden aufgezeichnet und mit den Anforderungen und Leistungskriterien verglichen, um festzustellen, ob der FAT bestanden wurde. Bei der Dokumentation kommt meist eine FAT-Checkliste zum Einsatz.

Erstellen eines Berichts Die Ergebnisse des Factory Acceptance Tests werden in einem Bericht zusammengefasst, der dem Kunden zur Verfügung gestellt werden kann.

Beheben von Problemen Wenn während des Factory Acceptance Tests Probleme oder Mängel identifiziert wurden, werden diese behoben, bevor die Anlage oder Maschine an den Kunden geliefert und vor Ort durch den SAT abgenommen werden.

Was sind die Vorteile eines Factory Acceptance Tests?

Identifikation von Problemen Ein Factory Acceptance Test ermöglicht es dem Hersteller, Probleme zu erkennen und zu beheben, bevor an den Kunden ausgeliefert wird. Dadurch können Zeit und Kosten gespart werden, die mit der Behebung von Problemen vor Ort verbunden wären.

Einhaltung der Anforderungen Durch den FAT kann sichergestellt werden, dass der Kunde ein Produkt erhält, das seinen Anforderungen und Erwartungen entspricht.

Verbesserung der Kundenzufriedenheit Durch die Erfüllung der geforderten Standards kann die Kundenzufriedenheit verbessert werden.

Reduzierung der Ausfallzeiten Durch das Erkennen und Beheben von Problemen vor der Auslieferung kann ein FAT dazu beitragen, Ausfallzeiten zu reduzieren, die beim Kunden auftreten könnten.

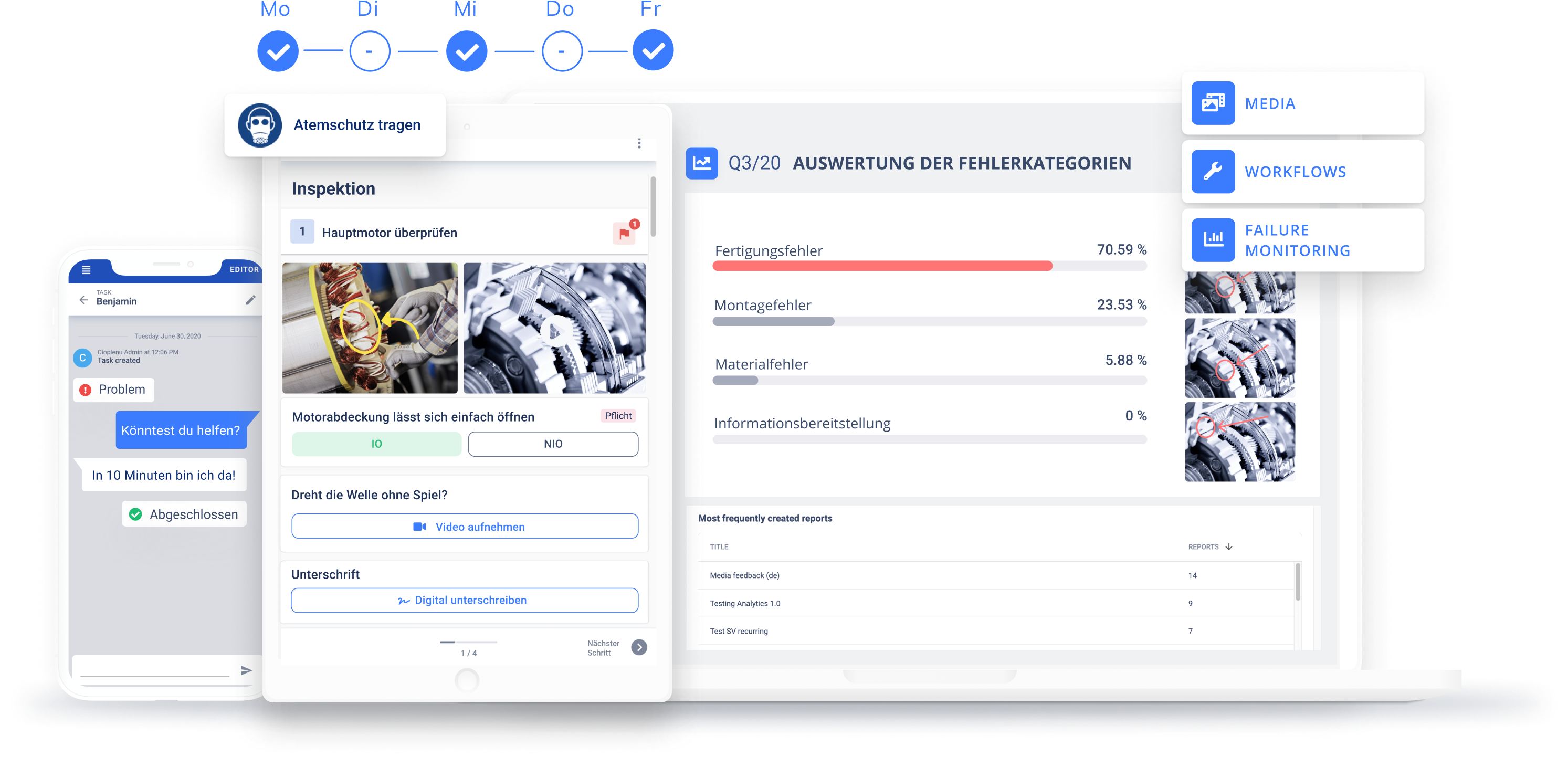

Sie wollen Ihre Factory Acceptance Tests optimieren?

In nur 3 Minuten die Software kennenlernen

Entdecken Sie die Funktionen von Operations1 in einer interaktiven Produkttour und lernen Sie unsere Plattform kennen.